SLS (селективное лазерное спекание) — это довольно экзотический процесс 3D-печати, доступный лишь немногим любителям. На рынке нет потребительских 3D-принтеров SLS, а это означает, что эти машины, как правило, есть только у корпораций с хорошо финансируемыми производственными помещениями. Но печать SLS предлагает некоторые уникальные преимущества по сравнению с другими процессами 3D-печати, которые принесут пользу многим любителям. Чтобы донести эту технологию до масс, Томас Старек разрабатывает доступный 3D-принтер SLS с открытым исходным кодом под названием SLS4All.

SLS 3D-печать работает, освещая лазером слой порошкообразного материала — обычно какой-либо формы полимера, хотя существуют SLS-принтеры на металле. Лазер плавит и сплавляет порошкообразный материал, образуя твердое тело. Как и в других формах 3D-печати, слои создаются для создания трехмерного объекта. Печать SLS предлагает два основных преимущества по сравнению с другими процессами: она работает с материалами, не подходящими для FFF (изготовление разогретой нитью) или печати смолой, а слой порошка поддерживает детали, что делает мосты и нависающую геометрию не проблемой.

Перемещение лазера как с гальваническими зеркалами, так и с помощью гентри, тривиально. Лазерные резаки уже делают это, а SLS-принтеру просто нужна дополнительная возможность удерживать лазер в фокусе по оси Z. Но 3D-принтер SLS также должен наносить очень тонкий слой порошкового материала на платформу между каждым проходом. Это должно быть сделано без нарушения печатной части. Толщина нового порошкового слоя также должна быть точной и постоянной. Механизм, управляющий этим процессом, называемый устройством повторного нанесения покрытия, представляет собой самую сложную задачу проектирования.

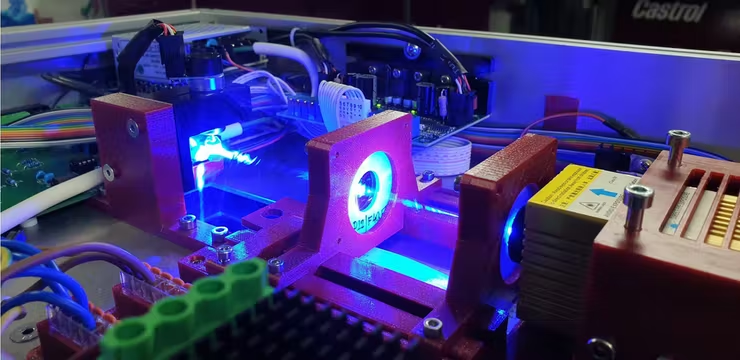

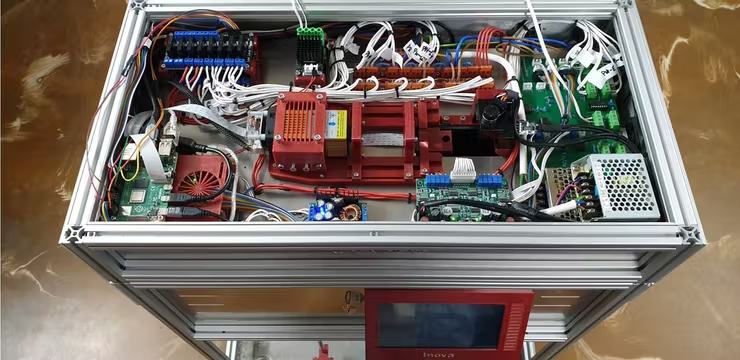

Дизайн Старека успешно справляется с этой задачей. Его 3D-принтер SLS4All уже имеет усовершенствованный механизм повторного нанесения покрытия на основе ролика, который перемещается по стандартным стержням из закаленной стали. Остальная часть принтера состоит из комбинации алюминиевого профиля с Т-образными пазами, алюминиевых труб и каналов, специального алюминиевого листа и пластика, напечатанного на 3D-принтере. Для ускорения печати в нем используется лазерный диод мощностью 5 Вт с длиной волны 445 нм в сочетании с зеркальными гальваническими элементами.

Большинство электронных компонентов распространены в индустрии 3D-печати. Плата BigTreeTech SKR 1.4 Turbo управляет лазером, гальваническими и шаговыми двигателями (через драйверы TMC2209). Он получает команды управления от Raspberry Pi 4 Model B (2 ГБ) с программным обеспечением Klipper. Пользовательская печатная плата выполняет некоторые функции, такие как считыватели термисторов и обработка гальванических сигналов. Нагреватели переменного тока получают питание через твердотельные реле, а нагреватели постоянного тока получают питание через мощные полевые МОП-транзисторы на 30А.

SLS4All все еще находится в стадии разработки, но Старек, кажется, очень близок к тому моменту, когда он сможет начать выполнять тестовые отпечатки. В соответствии с проектом принтер будет иметь эффективный объем печати 150x150x180 мм, что достаточно для удобного использования. Нам не терпится увидеть эту машину в действии, и мы с нетерпением ждем, когда 3D-печать SLS наконец-то придёт в сегмент любителей.

Источник: https://www.hackster.io/news/open-source-sls-3d-printing-for-the-masses-07793be3d9e8