Соединения с защелкой — отличное решение для сборки деталей. Узнайте о проектировании и 3D-печати защелкивающихся соединений и многом другом в этом руководстве.

Соединение с защелкой — это простой и экономичный способ соединения двух пластиковых деталей. Обычно он состоит из выступа и сопряженного углубления, образуя блокирующее соединение, которое часто зависит от изгибающихся частей.

Эти соединения распространены в деталях для литья под давлением, поскольку термопласты предлагают хороший компромисс между гибкостью и жесткостью. Соединения с защелкой также отлично подходят для 3D-печати, поскольку в них используются практически те же материалы для литья под давлением, за исключением связанных с ними конструктивных ограничений.

В этой статье мы поговорим о наиболее распространенных типах защелки и рассмотрим некоторые передовые методы проектирования и 3D-печати этих элементов.

Вообще говоря, соединения с защелкой «защелкиваются» на месте посредством некоторого изгиба. Обычная пластиковая пряжка на рюкзаках, показанная в верхней части этой статьи, является прекрасным примером защелкивания: «папа» сгибается внутрь до тех пор, пока не защелкнется, когда ее фиксирует принимающая «мама». После этого компоненты соединения возвращаются в свои нейтральные положения.

Из-за этого изгибающего движения обычно существует срок службы, связанный с компонентами с защелкой, а детали, напечатанные на 3D-принтере, обычно служат не так долго, как детали, изготовленные методом литья под давлением. Тем не менее, если они правильно спроектированы и напечатаны, они могут работать в течение многих циклов.

С точки зрения материала, гибкие материалы, такие как ABS, PETG и нейлон, лучше подходят для механизмов с защелкой, в отличие от более хрупких материалов, таких как PLA и стандартная смола SLA. Однако использование этих материалов вполне возможно, особенно в зависимости от типа защелки.

Существует множество типов защелок и геометрий, которые следуют этим основным принципам. В следующих нескольких разделах мы подробно рассмотрим наиболее распространенные из них: консольные и кольцевые.

Консольная защелка

Консольные соединения с защелкой можно легко идентифицировать по выступу в виде кантилевера или крючка, который изгибается на место. Это одно из самых универсальных соединений с защелкой, а также самое простое и интуитивно понятное в использовании.

Существует множество геометрических вариаций консольных защелок, от самых простых прямых до более сложных изогнутых или U-образных. Каждый тип механизма имеет свои сильные и слабые стороны, и окончательный выбор будет зависеть от материала и конечного применения.

Проектирование

При моделировании консольных соединений с защелкой необходимо учитывать несколько соображений. Ширина кантилевера является одной из самых важных, так как это компромисс между жесткостью и гибкостью. Более толстые балки труднее согнуть, но и менее склонны к поломке.

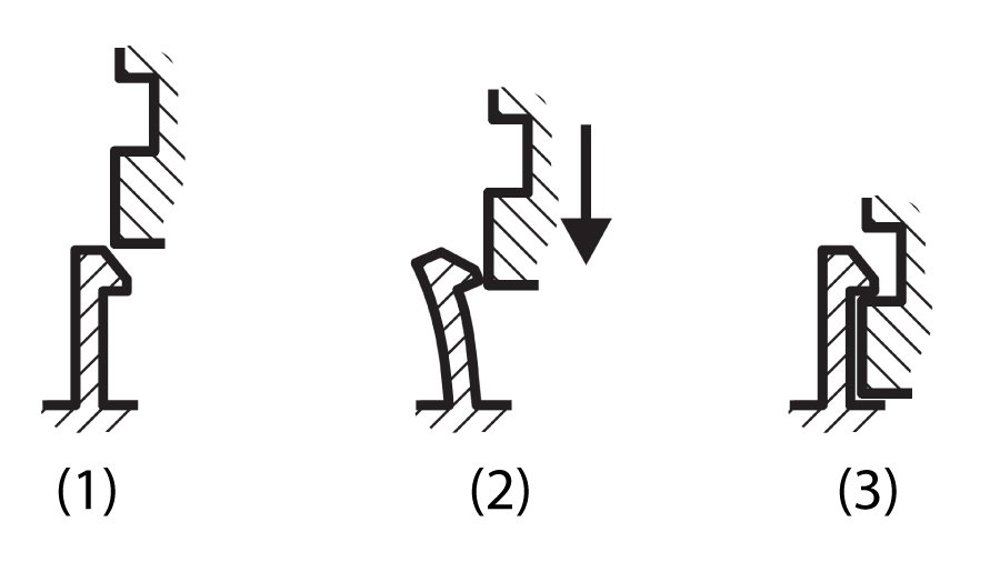

Хорошей практикой проектирования является уменьшение поперечного сечения кантилевера по направлению к его кончику, что делает его более прочным у основания и более тонким по длине. Скругление основания также является хорошим способом повысить сопротивление излому без добавления прочности на изгиб.

3D-печать

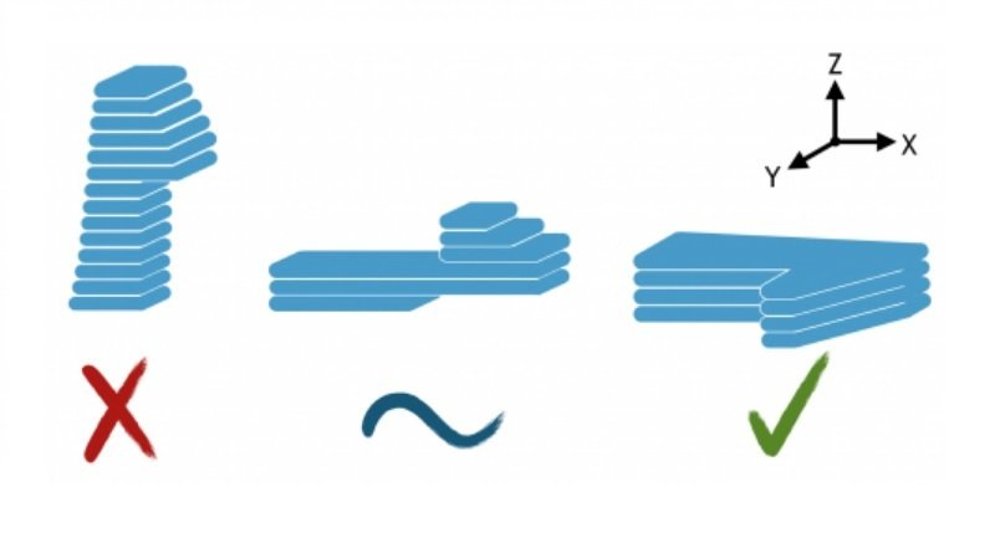

Для 3D-печати консольных соединений с защелкой ориентация, пожалуй, является наиболее важной настройкой. Избегайте печати кантилевера в вертикальном положении, так как силы сдвига при изгибе будут концентрироваться между слоями, что значительно снизит сопротивление детали. (3D-печатные детали наиболее прочны в направлении их линий слоев.)

Зажим для сумки, разработанный пользователем Thingiverse MasterFX, является хорошим примером консольной защелки, напечатанной на 3D-принтере, которая, как говорят, даже работает с PLA. Пряжка от SingerAudio, которую можно распечатать на 3D-принтере, также представляет собой консольный механизм.

Кольцевая защелка

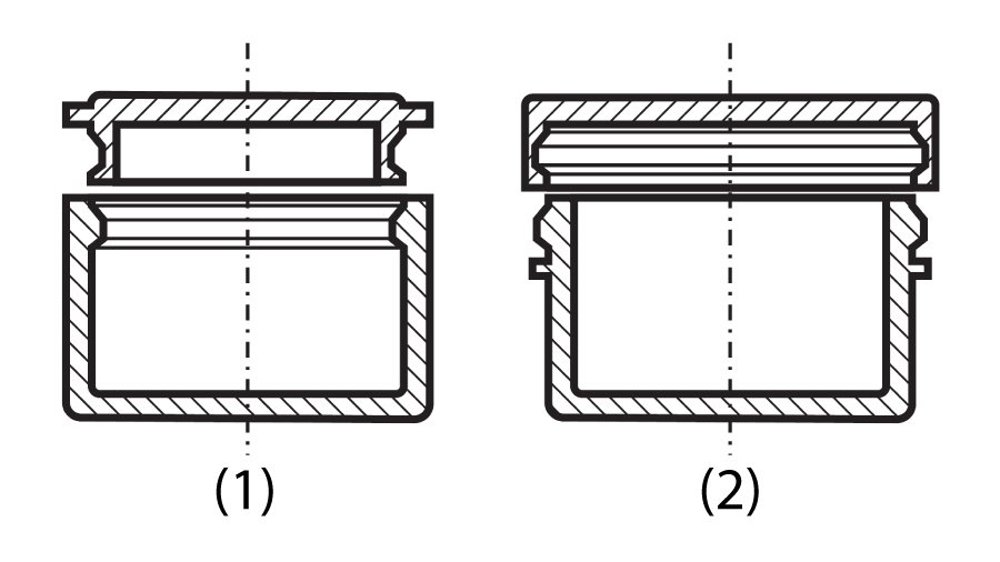

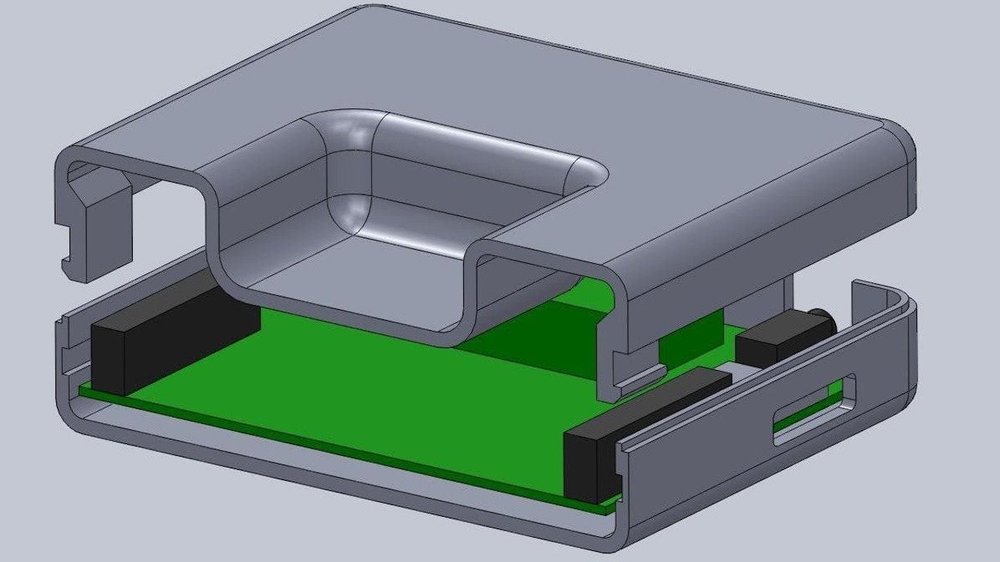

Кольцевые защелкивающиеся соединения обычно используются на крышках ручек и контейнеров. Это вид соединения, для которого характерна сплошная бобышка и соответствующий паз, иногда по всему периметру деталей.

Эти соединения относительно легко добавляются в конструкции, и они гораздо более долговечны, чем консольные защелкивающиеся механизмы, что делает их идеальным выбором, когда требуются плотные соединения. Кольцевые защелкивающиеся соединения можно даже использовать в качестве водонепроницаемых уплотнений в крышках.

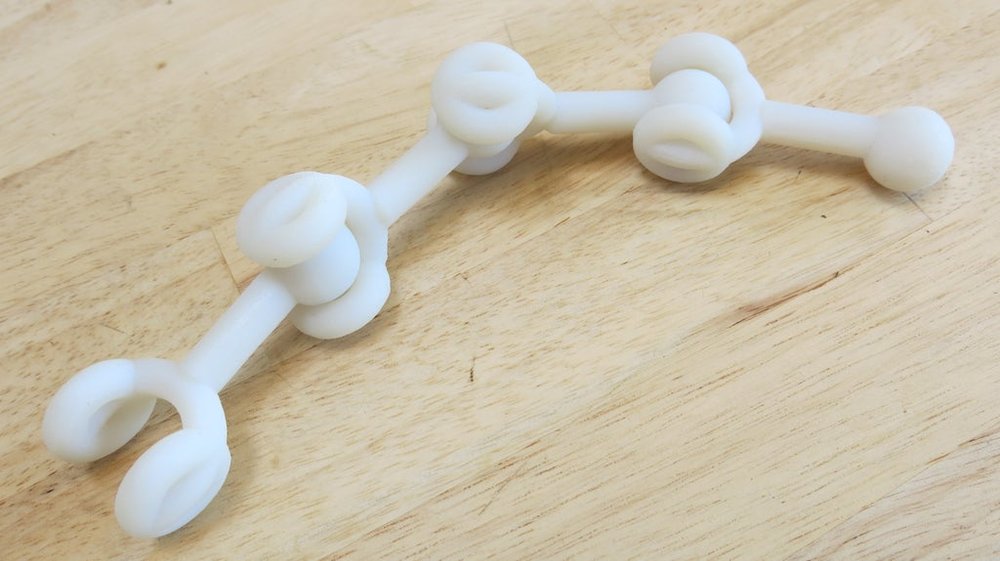

Варианты включают шарнирные соединения, такие как шаровые механизмы, в которых гнездо отклоняется (или изгибается) во время вставки.

Дизайн

В целом, кольцевые защелки обычно представляют собой низкопрофильные элементы, требующие меньше усилий при проектировании по сравнению с консольными. Кроме того, эти стыки легче исправить, отшлифовав бобышку и канавку соответствующим образом.

Тем не менее, геометрия бобышка-канавка должна быть хорошо продумана. Более глубокие канавки обеспечат более плотное и прочное соединение между деталями. Выступы также должны быть спроектированы со скошенными или скругленными краями, чтобы облегчить вставку и уменьшить потребность в поддерживающих конструкциях во время печати.

3D-печать

3D-печать кольцевых защелок довольно проста, если только это не шарнирное соединение. Эти подвижные соединения могут быть более сложными для печати и могут потребовать подхода проб и ошибок.

Обязательно ознакомьтесь с конструкциями шаровых шарниров пользователя Cults biglildesign для справки по шарнирным соединениям и учебным пособием по Fusion 360 от DreamOnward для проектирования кольцевых соединений по всему периметру как в цилиндрических, так и в квадратных коробках.

Начните творить!

Теперь пришло время запачкать руки (или принтер?). Консольные и кольцевые типы являются наиболее популярными соединениями с защелкой и должны подходить для большинства конструкций и приложений, пригодных для 3D-печати.

Для получения более подробной информации о методах проектирования вы можете начать с этого подробного руководства Bayer о том, как проектировать защелкивающиеся соединения для пластмасс в целом. Этот учебник от Formlabs также является отличным источником информации для разработки механизмов защелкивания для корпусов одноплатных компьютеров.

Источник: https://all3dp.com/2/3d-printing-snap-fit-design-simply-explained/