Аддитивное производство набирает популярность как удобный способ изготовления усовершенствованных керамических деталей по индивидуальному заказу, а также менее затратный и открывающий новые возможности для большей свободы проектирования.

Усовершенствованные керамические материалы известны своими выдающимися свойствами, такими как жаростойкость, твердость, химическая инертность, более высокая износостойкость, чем металл и пластик, а также наличием электро- и теплоизоляции. Эти материалы включаются в промышленные конструкции, когда в сложных условиях требуется прочный и надежный материал. Термические, электрические и биосовместимые свойства технических керамических материалов позволяют использовать их в различных датчиках и механических уплотнениях в автомобильной промышленности, костных имплантатах и зубных протезах в медицинской промышленности, а также в теплозащитных экранах для космических спутников.

Однако традиционные методы изготовления керамики обычно связаны с дорогостоящими формами, что делает невозможным производство керамических деталей в малых масштабах. С другой стороны, аддитивное производство керамики может преодолеть это препятствие, предоставляя индивидуальные керамические компоненты по более низкой цене и с меньшими сроками изготовления. Кроме того, оптимизация функциональности требует большей сложности деталей и компонентов, а 3D-печать керамики обеспечивает большую гибкость, чем традиционные методы, и позволяет создавать формы, которые раньше были невозможны.

В этой статье мы рассмотрим различные области применения фотополимеризации в керамических ваннах и различные этапы процесса, а также некоторые соображения. Но сначала давайте погрузимся в контекст.

Керамическое аддитивное производство может быть выполнено с помощью нескольких технологий, таких как распыление связующего, прямое нанесение чернил и селективное лазерное спекание. Однако все эти технологии не подходят для производства плотных деталей, поэтому их применение весьма ограничено. С другой стороны, фотополимеризация в ваннах является наиболее зрелой технологией аддитивного производства керамики, позволяющей производить плотные конструкционные детали.

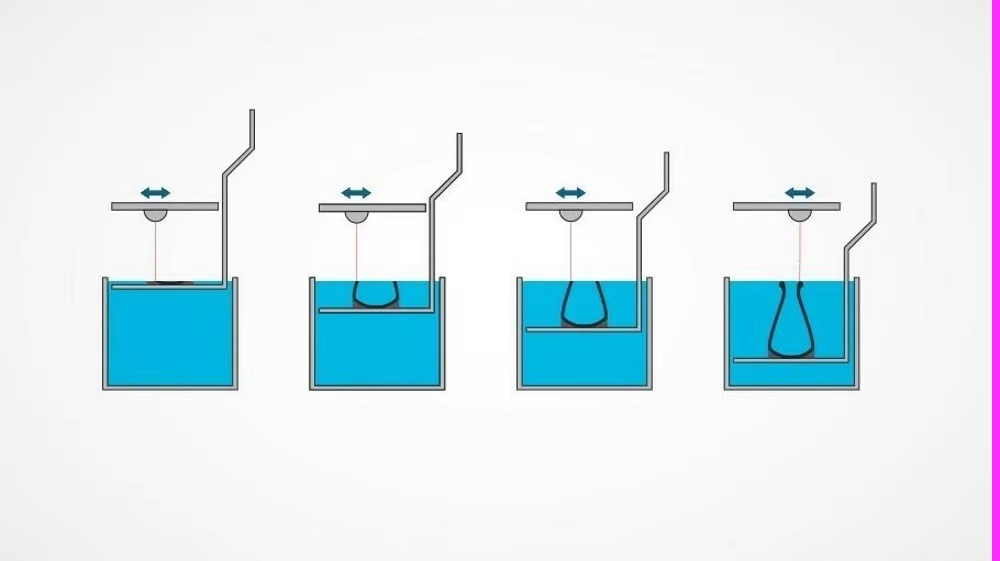

В этом контексте фотополимеризация керамических изделий в ваннах выделяется тем, что позволяет производить высокопроизводительные детали с отличным разрешением и качеством поверхности. Согласно ISO/ASTM 52900:2015, фотополимеризация в ванне — это «аддитивный производственный процесс, в котором жидкий фотополимер в ванне выборочно отверждается посредством полимеризации, активируемой светом», такой как хорошо известные процессы DLP или SLA, используемые в полимерных 3D-принтерах.

Хотя этот процесс можно разделить в зависимости от того, как формируется световой рисунок для создания каждого слоя или от источника света, в этой статье не проводится различие между типами фотополимеризации в ванне, поскольку все они могут использоваться при производстве керамики.

Однако сырье, оборудование и постобработка создают проблемы при 3D-печати керамических изделий с помощью процессов фотополимеризации в ваннах. Однако давайте углубимся в приложения, прежде чем переходить к обработке.

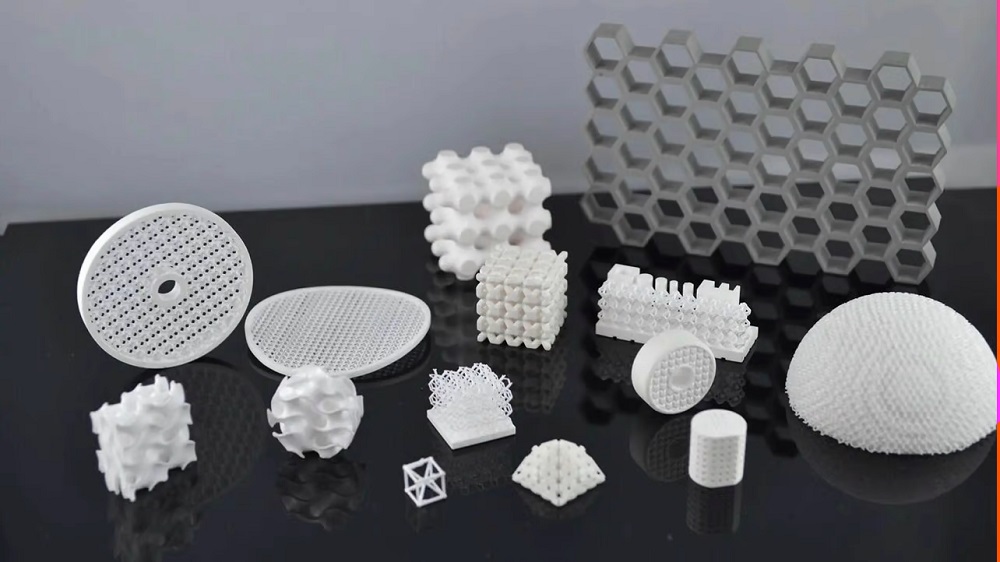

Фотополимеризация в керамических ваннах позволяет изготавливать индивидуальные керамические компоненты с большей геометрической свободой и меньшей стоимостью. Таким образом, продукты, которые были бы невозможны при других методах производства, стали реальностью, и ряд областей выиграл от этой технологии. Ниже приведены некоторые из них.

Стоматология

В стоматологической промышленности были изучены различные керамические зубные реставрации (например, колпачки, коронки и мосты), изготовленные методом фотополимеризации в ваннах, с использованием диоксида циркония, оксида алюминия и стеклокерамических материалов. Кроме того, уже доступны коммерческие решения для полноанатомических коронок для минимально инвазивных реставраций с идеальной эстетикой и прочностью.

Тканевая инженерия

С точки зрения тканевой инженерии, существует изготовление индивидуальных каркасов для восстановления кости из биокерамики. Фотополимеризация в ваннах позволяет имитировать существующие в природе структуры, такие как трабекулярная кость крупного рогатого скота, как по сложной геометрии, так и по химическому составу. Такие приложения, как черепные или верхнечелюстные имплантаты, уже возможны и представляют собой коммерчески доступные решения.

Другие инженерные приложения

В инженерных приложениях более высокая производительность может быть достигнута за счет оптимизации геометрии, обеспечиваемой этой технологией в различных областях, таких как каталитические приложения (от автомобильной промышленности до биокаталитических приложений) и теплообменники. Таким образом, использование настраиваемых компонентов для каждого случая обеспечивает большую эффективность процессов, увеличивает прибыль и позволяет использовать новые приложения.

Далее мы рассмотрим процесс фотополимеризации керамики в ваннах, начиная с подачи материалов.

Поставщики керамической 3D-печати также предлагают сырьё, совместимое с их оборудованием. Таким образом, широкий спектр керамического сырья уже коммерчески доступен в виде оксида алюминия, оксида циркония и гидроксиапатита. Кроме того, большое количество исследователей во всем мире в последнее время работают над улучшением разработки и оптимизацией этого сырья, и некоторые из них достигли многообещающих составов керамических суспензий для фотополимеризации в ваннах.

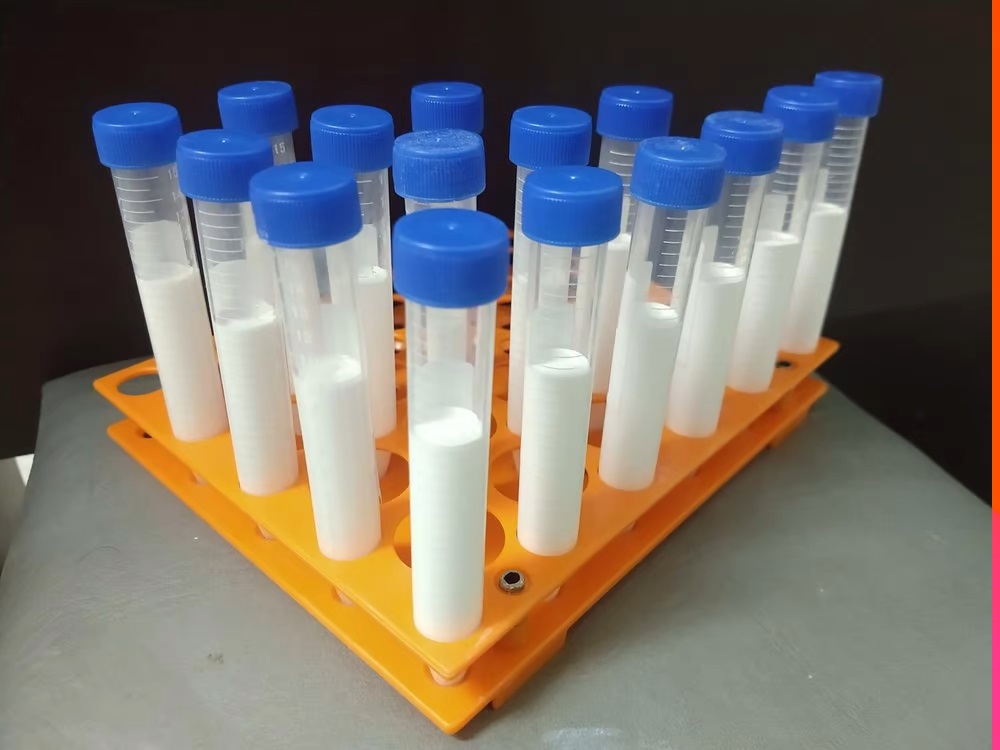

Сырье для фотополимеризации в керамических ваннах представляет собой суспензию, состоящую из смеси светочувствительной смолы, керамического порошка и добавок. Суспензия должна удовлетворять технологическим требованиям, а именно иметь высокое содержание керамического наполнителя, а также умеренную вязкость.

Однако выполнение обоих требований является сложной задачей, поскольку чем выше содержание твердых частиц, тем выше вязкость. Кроме того, желательна суспензия с незначительным осаждением. Наконец, необходимо выполнить несколько требований, связанных с реологическими свойствами суспензии.

Таким образом, компоненты суспензии должны быть тщательно подобраны. Например, керамические частицы должны иметь подходящий размер частиц и удельную площадь поверхности, а эффективный диспергатор должен быть выбран, среди прочего, для обеспечения взаимодействия между смолой и керамическим порошком.

Кроме того, для получения однородной суспензии следует использовать надлежащую подготовку. Смесь сырья обычно обрабатывается в шаровой мельнице в течение нескольких часов.

Высокое содержание твердых частиц в керамических суспензиях приводит к образованию вязкого сырья. Такая особенность затрудняет создание слоев в процессе фотополимеризации в ванне. Таким образом, большинство коммерческих 3D-принтеров из смолы не предназначены для производства современной керамики. При работе с такими материалами часто используется специальное оборудование со специальными системами повторного нанесения покрытия.

Хотя большинство керамических 3D-принтеров для фотополимеризации в ваннах появилось за последние пять лет, есть хорошо зарекомендовавшие себя компании — например, Lithoz и 3DCeram — которые работают в этой области уже много лет. Однако важно отметить, что это промышленные машины, цены на которые могут ограничивать широкое распространение этой техники.

С другой стороны, исследования с использованием самодельных прототипов и обычных 3D-принтеров (обычно используемых при производстве деталей из смолы) приобрели важное значение и могут привести к распространению этой технологии в лабораториях и небольших предприятияч. Тем не менее, непромышленные 3D-принтеры имеют значительные ограничения в использовании, как правило, в них используются суспензии с более низкой керамической нагрузкой, обеспечивающие детали с пониженными механическими свойствами.

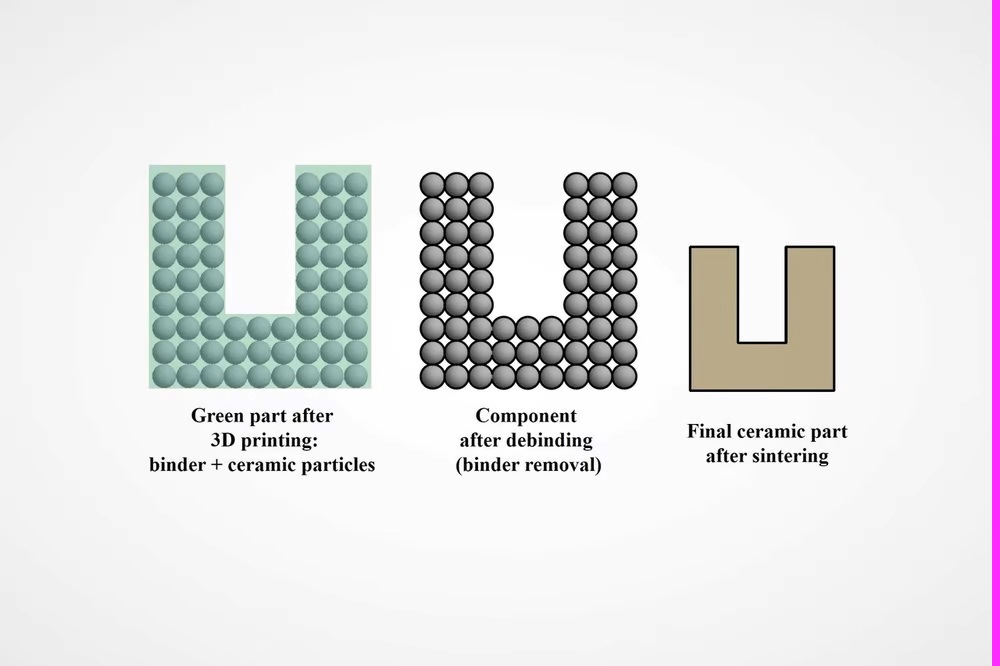

Фотополимеризация в керамических ваннах является непрямым процессом, то есть создается «зелёная» деталь, состоящее из керамических порошков и связующего, которое должно пройти более поздние стадии до получения конечного керамического компонента. Эта постобработка представляет собой термообработку, которая происходит в печи, которая является традиционным оборудованием для усовершенствованной обработки керамики, и её можно увидеть на изображении выше.

Во-первых, связующее (смола и добавки) удаляется путем термического разложения в процессе, называемом удалением связующего. Затем происходит этап спекания, и тела в процессе подвергаются более высоким температурам (которые могут превышать 1500 °C) без полного расплавления частиц с целью увеличения плотности керамических деталей.

Постобработка, описанная и проиллюстрированная выше, является ключевым фактором в получении керамических деталей. Зеленая часть, напечатанная на 3D-принтере, представляет собой большое количество органического материала, который необходимо удалить. Таким образом, необходимо использовать адекватные скорости нагрева, чтобы избежать отказов, которые могут варьироваться от полностью сломанных частей и деформированных частей до трещин, невидимых невооруженным глазом, но ухудшающих свойства изготовленных компонентов.

Постобработка — это трудоемкий этап, который может занять несколько часов, и было проведено множество исследований для его оптимизации. Продолжительность всего процесса зависит от нескольких факторов, таких как геометрия детали, количество используемого связующего, характеристики термического разложения используемого связующего и другие аспекты.

Кроме того, удаление вяжущих на толстых участках может привести к образованию трещин, так как толщина может мешать процессу термического разложения. Поэтому поставщики указывают максимальную толщину стенок деталей, изготавливаемых методом фотополимеризации в керамических ваннах, 10 мм.

Источник: https://all3dp.com/2/vat-photopolymerization-dlp-advanced-ceramics/