Детали, напечатанные на 3D-принтере и разработанные Министерством энергетики в Окриджской национальной лаборатории (ORNL), могут быть испытаны на действующих ядерных реакторах уже весной 2021 года.

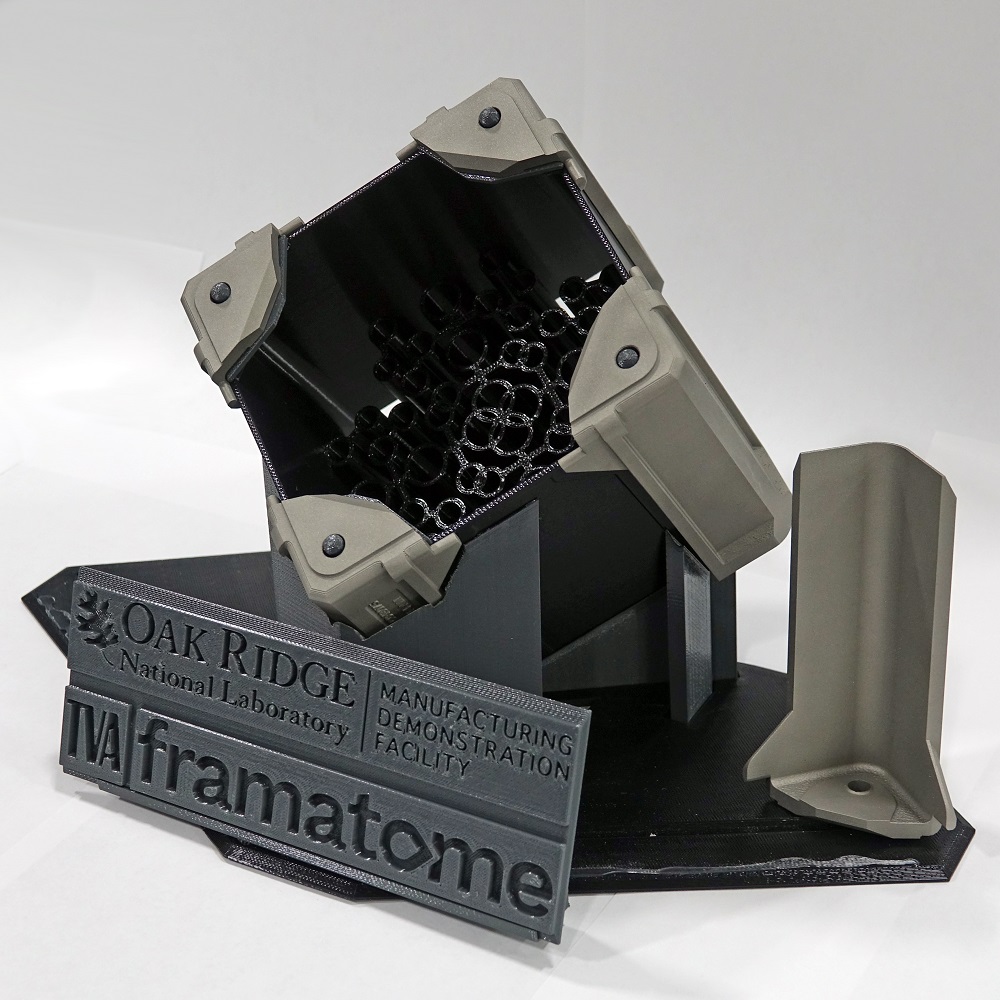

Кронштейны для топливных сборок, разработанные ORNL в партнерстве с Framatome, поставщиком ядерного топлива Tennessee Valley Authority (TVA), как сообщается, станут первыми компонентами безопасности, напечатанными на 3D-принтере, которые будут установлены на атомной электростанции.

ORNL недавно вступил в партнерские отношения с Framatome и TVA для внедрения аддитивно изготовленных деталей в ядерные реакторы с использованием тех же методов, которые разрабатываются в рамках демонстрационной программы Transformational Challenge Reactor (TCR) под руководством ORNL для изучения более быстрого и дешевого распространения ядерной энергетики в США.

TCR - это микрореактор, построенный с помощью 3D-печати и других передовых технологий, который планируется ввести в эксплуатацию к 2024 году. Директор TCR ORNL Курт Террани сказал: «Мы спрашивали себя, как мы можем повысить ценность всего атомного сообщество с этой программой?

«ОБЩАЯ ЦЕЛЬ TCR - ПОКАЗАТЬ, ЧТО ВЫ МОЖЕТЕ ПРИНЯТЬ НОВЫЕ ТЕХНОЛОГИИ И ПРИМЕНЯТЬ ИХ, ЧТОБЫ БЫСТРЕЕ ПОЛУЧАТЬ БОЛЕЕ ДОСТУПНУЮ ЯДЕРНУЮ ЭНЕРГИЮ».

Напечатанные на 3D-принтере крепежные элементы канала топливной сборки - тип кронштейна, прикрепляемого к верхней части сборки для удерживания канала, который направляет теплоноситель вверх через топливные стержни, - как ожидается, будут установлены на АЭС Brown’s Ferry компании TVA весной следующего года.

По словам ORNL, это не только первые детали, напечатанные на 3D-принтере, которые будут установлены в ядерный реактор, но и первые физические детали с цифровыми двойниками, созданными с использованием передовых технологий мониторинга и искусственного интеллекта (AI) TCR.

Часть крепления канала, изготовленная для топливной сборки реактора с кипящей водой на заводе Brown’s Ferry, была выбрана из-за ее геометрической простоты и «низкого риска», что делает ее идеальной демонстрацией возможностей 3D-печати в этой области.

«Это не было сложной задачей, - сказал Фред Лист из Управления физических наук ORNL. «Мы пытались выяснить некоторые из простых вещей, которые необходимо преодолеть в аддитивном производстве, чтобы сделать эту модель очень точной - слой за слоем - с минимальными искажениями».

Используя процесс микросварки, форма канального крепежа может быть изменена небольшими приращениями с потенциалом для обеспечения более экономичного способа изготовления детали, которая традиционно отливается и обрабатывается. 3D-печать детали также служит тестовым примером цифровой платформы TCR, которая изучает способы быстрой сертификации качества компонентов, разработанных для ядерных реакторов. Сочетание аддитивного производства и искусственного интеллекта для мониторинга производственных процессов и сертификации качества деталей - ключевая цель программы TCR.

Террани продолжил: «Мы впервые вводим часть в реактор, лицензированный Комиссией по ядерному регулированию, который имеет все цифровые производственные данные. Это один из первых шагов в наших скоординированных усилиях с регулирующим органом и ядерными поставщиками, чтобы доказать, что новый и значительно ускоренный подход к квалификации деталей возможен».

Одна из основных целей проекта TCR - открыть путь для использования 3D-печати, компьютерного моделирования и искусственного интеллекта в атомной промышленности, чтобы сократить производственные затраты и время выполнения заказа, одновременно повышая безопасность и доступность. По данным Всемирной ассоциации ядерной энергии, ядерная энергия обеспечивает почти 20 процентов электроэнергии в США, однако все реакторы, обеспечивающие ее, основаны на технологии легкой воды 70-летней давности.

ORNL запустила программу TCR с целью создания активной зоны ядерного реактора с использованием последних достижений в области науки и производства, включая 3D-печать с прямым энергетическим осаждением (DED), а также поощрения ядерной промышленности к принятию современных технологических подходов.

В сентябре Университет Пердью получил грант в размере 800 000 долларов США от Министерства энергетики (DoE) на участие в демонстрационной программе TCR и ускорении разработки активной зоны ядерного реактора. Purdue разрабатывает модель искусственного интеллекта, чтобы гарантировать ядерное качество компонентов микрореактора TCR, в которой будут использоваться парадигмы машинного обучения для точной настройки и оптимизации параметров аддитивного производства, таких как скорость печати и температура плавления.

В прошлом месяце ORNL объявила о разработке новой технологии 3D-печати специально для производства компонентов реактора, разработанной в партнерстве с поставщиком ядерных и топливных компонентов BWX Technologies (BWXT). Этот процесс позволяет производить 3D-печать жаропрочных сплавов и тугоплавких металлов, которые необходимы для безопасной эксплуатации ядерных реакторов.