BMW Group открыла новый центр аддитивного производства, который объединяет 3D-печать для исследований, создания прототипов и серийных деталей на одном предприятии. Инвестиции в 15 миллионов евро призваны укрепить позиции автомобильного гиганта в области использования аддитивного производства (АМ) для автомобильной промышленности.

На церемонии открытия Милан Неделькович (Milan Nedeljković), член совета директоров BMW AG по производству, сказал: «Аддитивное производство уже сегодня является неотъемлемой частью нашей всемирной производственной системы и нашло свое отражение в нашей стратегии цифровизации. В будущем новые технологии такого рода сократят время производства еще больше и позволят нам еще более эффективно использовать потенциал производства без инструментов».

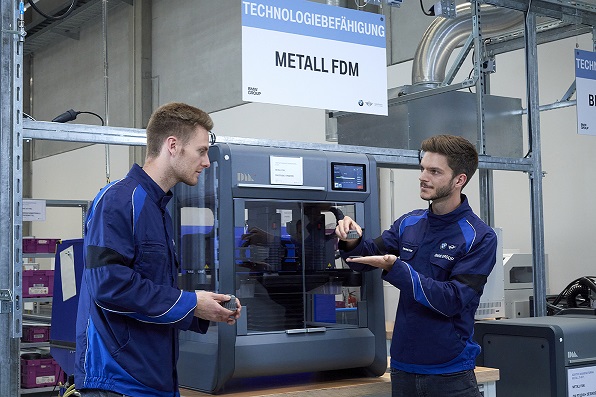

В 2019 году BMW Group напечатала в 3D около 300 000 деталей. В центре аддитивного производства 80 человек работают на 50-ти промышленных системах AП, включая металлы и пластик. Помимо центра, BMW использует 50 других 3D-принтеров по всему миру.

В центре есть команда «предварительной разработки», которая занимается улучшением но вых технологий и материалов для использования во всей BMW группе, с акцентом на автоматизацию технологических цепочек. Сокращая ручной труд, устройство стремится снизить стоимость 3D-печати и сделать ее более подходящей в промышленном масштабе.

вых технологий и материалов для использования во всей BMW группе, с акцентом на автоматизацию технологических цепочек. Сокращая ручной труд, устройство стремится снизить стоимость 3D-печати и сделать ее более подходящей в промышленном масштабе.

Примером работы BMW Group в этой области является проект «Индустриализация и оцифровка аддитивного производства для серийного производства автомобилей» (IDAM), частично финансируемый Министерством образования и науки Германии. В рамках проекта IDAM в центре аддитивного производства создается производственная линия от подготовки производства до изготовления и переработки деталей. Команда IDAM будет использовать производственную линию для создания 50 000 деталей в год методом 3D-печати, включая более 10 000 отдельных и запасных компонентов.

Также в новом центре BMW будет выполняться работы по проекту POLYLINE, в котором технологические этапы для серийного производства пластиковых деталей связаны в цифровом виде, а также разработана стратегия обеспечения качества для обеспечения стабильного качества по всей технологической цепочке. 15 членов консорциума POLYLINE будут использовать оборудование для создания и тестирования автоматизированной производственной линии для 3D-печати, которая, по их мнению, рассчитана на будущее и имеет цифровую связь. Пока что участники проекта предполагают, что благодаря этой работе производственные затраты могут быть сокращены на 50 процентов при одновременном повышении стабильности 3D-печати и устойчивости производства в целом.

BMW занимается 3D-печатью почти 30 лет, создав первые прототипы деталей для концепт-каров в 1991 году, прежде чем использовать AП для мелкосерийного производства в 2010 году. А именно, сплав металлического порошкового слоя использовался для 3D-печати колес водяного насоса для гоночных автомобилей DTM. С тех пор у компании есть 3D-печатные детали для Rolls-Royce Phantom, BMW i8 Roadster и MINI John Cooper Works GP, автомобиля, который имеет четыре стандарта 3D-печати.

В дополнение к частичному производству корпорация инвестирует в новые технологии AП через свое подразделение венчурного капитала BMW i Ventures. В 2016 году подразделение профинансировало Carbon Digital Light Synthesis для непрерывной цифровой обработки светом. В следующем году она внесла свой вклад в Desktop Metal, которая с тех пор выпустила системы струйной печати, осаждения металла и 3D-печати из углеродного волокна.

Другие инвестиции были направлены на цифровую производственную платформу Xometry и немецкий стартап ELISE, посвященные автоматизации проектирования изделий. Предполагается, что компания может сэкономить до 90 процентов времени на разработку, выпуская часть «ДНК», которая включает в себя такую информацию, как технические требования и требования к нагрузке, а также производственные ограничения, параметры оптимизации и затраты. ДНК может быть использована для автоматического создания оптимизированных частей.

Все это направлено на достижение более крупных целей BMW в области AП и автоматизации, о которых Даниэль Шефер (Daniel Schäfer), старший вице-президент по интеграции в производство и опытный завод BMW Group, говорит так: «Наша цель - все больше и больше индустриализировать методы 3D-печати для автомобильного производства и внедрять новые концепции автоматизации в цепочке процессов. Это позволит нам упростить производство компонентов для серийного производства и ускорить разработку. В то же время мы сотрудничаем с разработчиками транспортных средств, производством компонентов, закупками и сетью поставщиков, а также с другими областями компании, чтобы систематически интегрировать технологию и эффективно ее использовать».

Как описано здесь, BMW продемонстрировала экспертное использование технологии, как и следовало ожидать. Когда дело доходит до серийного производства, до сих пор 3D-печать была ограничена роскошными и спортивными автомобилями. Однако, учитывая его опыт и знания, можно с уверенностью предположить, что он будет одним из тех, кто продвигает серийное производство AП в более массовые производственные линии. Сокращая затраты в рамках проектов, описанных выше, и внедряя новые технологии, предназначенные для крупносерийного производства, мы можем в конечном итоге увидеть, что конечные детали с 3D-печатью превращают их в продукты, с которыми может взаимодействовать средний потребитель.

Источник: https://3dprint.com/269471/bmw-opens-e15-million-additive-manufacturing-campus/