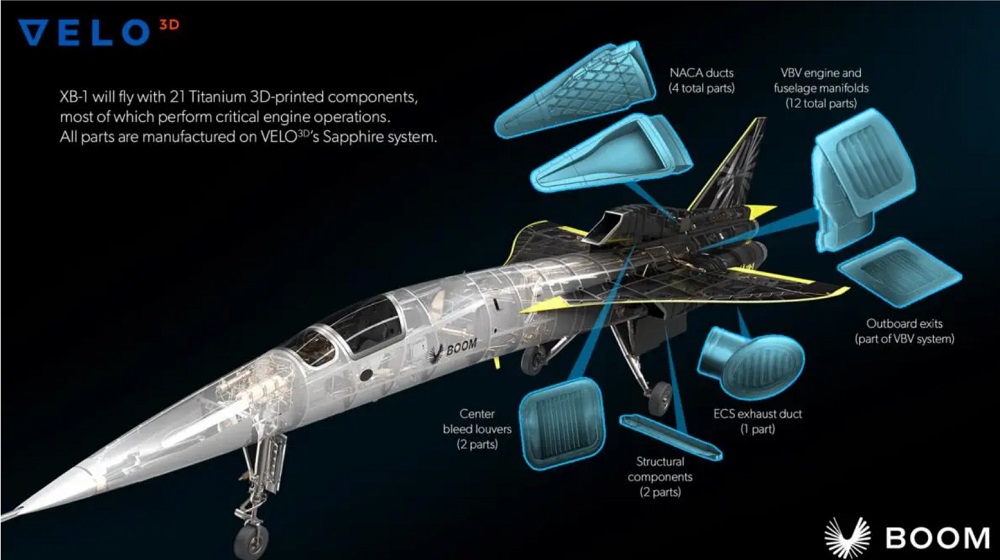

В октябре 2020 года был запущен самолет XB-1 аэрокосмической фирмы Boom Supersonic, который содержал 21-у компоненту, напечатанную на 3D-принтере OEM-производителем системы PBF VELO3D. Теперь компания выпустила подробное исследование, дающее более глубокое представление о проектировании, производстве и отделке сверхзвукового самолета в стиле Concorde.

Ссылаясь на гибкость конструкции, экономию веса и экономию времени в качестве основных факторов при выборе аддитивного производства, компания Boom изготовила некоторые из самых сложных деталей XB-1 с помощью 3D-принтера VELO Sapphire.

Большинство деталей, напечатанных на 3D-принтере, так или иначе связаны с направлением потоков воздуха и имеют сложную внутреннюю геометрию, такую как лопатки, воздуховоды и жалюзи. Поскольку температура воздуха в канале часто превышает 260°C, решающее значение имел подход к проектированию на поверхности.

Байрон Янг, инженер компании Boom, объясняет: «Если быстро движущийся воздух касается поверхности, мы тщательно рассматриваем её с точки зрения эффективности и производительности. Поэтому при разработке этих деталей вы обычно начинаете с аэродинамических профилей, а затем обрезаете, скругляете и утолщаете поверхности для создания самой твердой детали. Полученные в результате детали очень сложные, а это значит, что их определенно нужно было изготовить с помощью 3D-печати».

Уникальная геометрия направления потока компании также была разработана с учетом экономии веса - концепция, которая была бы просто невозможна, если бы использовался листовой металл или литье. Таким образом, многие из компонентов имеют чрезвычайно тонкие стенки, порядка 0,02 дюйма или 750 микрон.

По словам Джина Миллера, инженера по применению в VELO, впечатляющее соотношение высоты к ширине стало возможным благодаря бесконтактной системе повторного нанесения покрытия Sapphire: «Поскольку наша технология обеспечивает возможность печати с очень высоким соотношением сторон в этом типе дизайна, нам не требовался лишний материал для прочности внутри конструкций, и мы могли вырастить эти лопатки воздуховода очень высоко».

Детали, напечатанные на 3D-принтере, были изготовлены из титана, основного продукта аэрокосмической промышленности, известного своей высокой прочностью и термостойкостью. К сожалению, известно, что титан также становится хрупким и склонным к образованию трещин при слишком быстром охлаждении. Здесь, как сообщается, пригодились расширенные возможности управления технологическим процессом Sapphire, поскольку машина могла автоматически проверять критические параметры, такие как центровка лазера, стабильность луча и качество порошкового слоя в процессе сборки.

Миллер объясняет: «Мы уменьшили количество внутренних напряжений в подложке, поскольку материал наращивался в направлении Z. Это уменьшает возможность растрескивания за счет уменьшения внутренних напряжений, возникающих при охлаждении ».

После печати детали отпиливались от рабочей пластины и относительно легко подвергались последующей обработке благодаря технологии 3D-печати SupportFree от Sapphire. Маленькие щели и каналы были полностью безопорными, в то время как большие отверстия требовали минимальной ручной работы с помощью отвертки или шлифовального станка. В целом, механики, работающие над деталями, тратили всего 30 минут на постобработку каждого компонента. Обработка поверхности составила в среднем около 250 RA на профилометре, которым Boom пока доволен.

Наконец, компоненты были подвергнуты термообработке и горячему изостатическому прессованию для увеличения их усталостного ресурса - это особенно важно для лётных компонентов, поскольку они подвергаются постоянной циклической нагрузке при взлете и посадке.

Янг заключает: «Сверхзвуковой полет представляет собой ряд различных явлений и стрессов, которых обычно не наблюдается при обычных авиаперелетах. Основные прикладываемые силы, как правило, не связаны с давлением, например, при разрушении звукового барьера. Во многих случаях это вызванная деформация, вызванная изгибом всей конструкции самолета вокруг вашей части".

3D-печать критически важных для полета компонентов аэрокосмической и авиационной техники в последние годы пережила бум, наряду с достижениями в технологии аддитивного производства. Аэрокосмическая компания Honeywell Aerospace недавно получила сертификат Федерального авиационного управления (FAA) на свой первый компонент двигателя, критичный для полета, напечатанный на 3D-принтере. Корпус подшипника №4/5 является ключевым конструктивным элементом турбовентиляторного двигателя ATF3-6, который используется в морском патрульном самолете Dassault Falcon 20G.

В другом месте NASA также недавно объявило об успешном завершении 23 испытаний горячим пламенем двух собственных критических компонентов аэрокосмического двигателя, напечатанных на 3D-принтере. Речь идет о камере сгорания из медного сплава и специально разработанном сопле из жаропрочного сплава железа и никеля.