Бразильская нефтехимическая компания Braskem внедрила программу DigiPart французского программного стартапа 3D Spare Parts 3D (SP3D’s), чтобы оптимизировать свою логистическую цепочку поставок.

Работая с SP3D в пилотном проекте с начала этого года, Braskem использовала программное обеспечение DigiPart для фильтрации данных о стоимости, минимальном количестве заказа (MOQ) и сроках пополнения запасов своих запасных частей. В общей сложности компания смогла оценить потребность в 15 000 компонентов и определила, что 47 процентов из них не соответствуют требованиям.

В будущем Braskem планирует использовать эту технологию для управления поставками запасных частей и сократить расходы на хранение большого количества запасов.

«Одним из важных элементов, в которых мы нуждались [в проекте], была возможность получить надежную оценку потенциала на основе репрезентативного подмножества наших запасных частей за относительно короткий период времени», - сказал Александр Пинтор да Луз, координатор проекта в Braskem. «Ноу-хау в области аддитивного производства Spare Part 3D в сочетании с эффективностью DigiPart стали ключом к успеху нашего проекта. Мы с нетерпением ждем возможности масштабирования проекта до следующего этапа».

SP3D - это французский стартап программного обеспечения для 3D-печати, который предоставляет набор программ, призванных помочь клиентам более экономичным способом идентифицировать, оцифровывать и 3D-печатать запасные части. Компания работала с фирмами из различных секторов и помогла им сократить складские запасы устаревших деталей и сократить сроки поставки важнейших компонентов.

В настоящее время предложение программного обеспечения SP3D разбито на три различных этапа развития бизнеса, включая определение целей, развертывание и масштабирование услуг, а также производство по запросу. DigiPart, тем временем, является флагманской системой компании, и она специально разработана, чтобы помочь компаниям, занимающимся 3D-печатью, создать сквозной цифровой склад запасных частей.

Программное обеспечение построено на трехэтапном процессе, который начинается со сканирования, которое идентифицирует и отображает любые части, которые можно распечатать в 3D. На втором этапе система рекомендует оптимальные материалы и технологии для создания компонентов, а на последнем этапе деталь распечатывается в соответствии с планом.

Автоматизация DigiPart придает ей неотъемлемую масштабируемость, и SP3D также имеет партнерские отношения с рядом поставщиков комплектующих. В результате пользователи могут планировать, какие детали им понадобятся, заказывать их заранее и получать компоненты с доставкой от двери до двери. В последние годы такая гибкость позволила стартапу работать с рядом международных клиентов, таких как Honeywell и DNVGL.

Теперь глобальная нефтехимическая компания Braskem объединила усилия с SP3D в попытке повысить эффективность своей цепочки поставок и сократить общие расходы на запасные части.

Несмотря на то, что Braskem, как сообщается, является крупнейшим производителем термопластов в Америке, он обратился к другой компании, SP3D, для оптимизации своей цепочки поставок запасных частей. В начале этого года химическая компания обнаружила в своем американском и европейском подразделениях возможность сократить свои расходы, связанные с хранением деталей тяжелой промышленности, и в результате решила сотрудничать с SP3D.

Первоначально Braskem внедрил программное обеспечение SP3D в рамках восьминедельной программы, чтобы проверить его эффективность и посмотреть, сможет ли платформа эффективно установить потенциальную пригодность для печати ее запасных частей. Программа DigiPart SP3D использовала уникальный подход к анализу функциональных особенностей, который позволил Braskem просеивать огромные объемы данных о планировании ресурсов за короткий промежуток времени.

Более того, с помощью команды SP3D и ее инструмента для принятия решений по бизнес-модели Braskem смогла идентифицировать детали, пригодные для 3D-печати, путем анализа результатов анализа, основанного на стоимости детали, количестве заказа и времени выполнения заказа. Такой подход также позволил компании выбрать многообещающие категории компонентов, такие как форсунки, роторы или сёдла задвижек, которые могут представлять для неё бизнес-возможности в будущем.

В ходе проекта команда проанализировала подмножество из 15 000 деталей, распределила каждый компонент по группе возможностей для печати и определила подходящую технологию для его печати. В общей сложности 7950 деталей были определены как пригодные для печати (или 53 процента от общего количества), а это означает, что Braskem не потратил ресурсы на производство остальных 47 процентов.

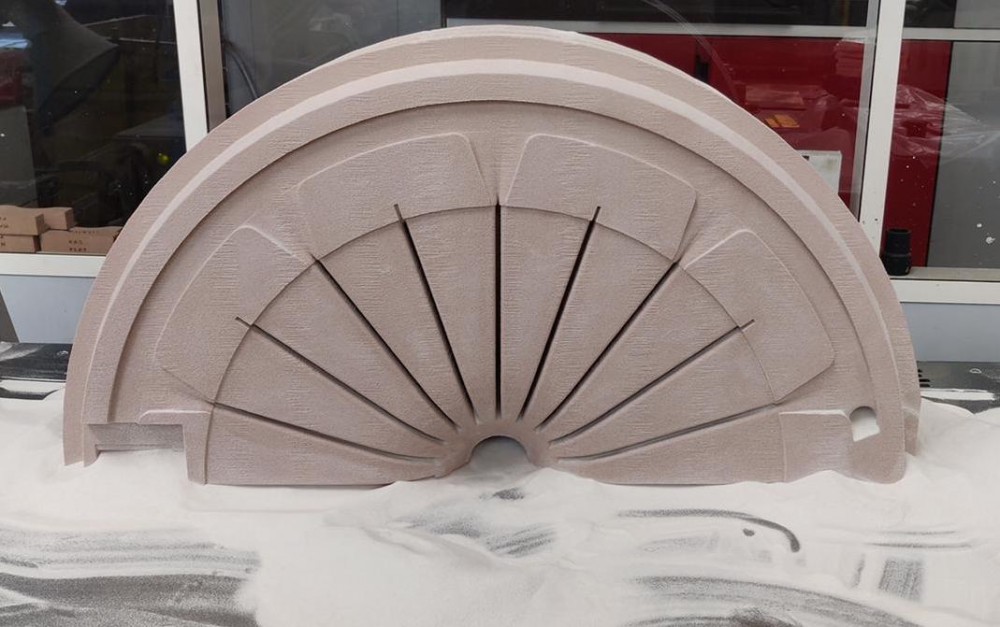

В качестве финальной демонстрации возможностей программного обеспечения Braskem напечатал несколько конкретных примеров деталей в Бразилии, которые доказали уровень общей оптимизации, которого можно было достичь. Жюльен Бофилл, главный операционный директор SP3D, высоко оценил вклад обеих команд в выполнение программы и подчеркнул важность планирования ресурсов предприятия (ERP) для успеха цепочки поставок.

«Успех проекта Braskem также является результатом вовлечения нужных людей с самого начала, - пояснил Бофилл. «Чтобы получить некоторые нематериальные данные, которые невозможно получить с помощью ERP, необходимо было узнать точку зрения всех со стороны складских хозяйств, закупок и проектирования. Эти нематериальные данные также важны для привлечения ключевых людей к таким прорывным проектам».

Цифровые запасы позволяют производителям управлять своими цепочками поставок более эффективно, чем с помощью аналоговых методов, и в последние годы все большее число компаний перешли на цифровые технологии.

Немецкая железнодорожная компания Deutsche Bahn (DB) владеет одним из крупнейших цифровых складов в области 3D-печати, и теперь она согласилась работать с разработчиком программного обеспечения 3YOURMIND для создания «цифрового склада» запчастей. Используя программное обеспечение AMPI от 3YOURMIND, DB смогла добиться значительной экономии и сократить время простоя транспортных средств.

В другом месте, ВМС Индии заключили партнерские отношения с индийским сервисным бюро 3D-печати think3D для изготовления запасных частей по запросу как для наземных, так и для морских учений. Военно-морской флот использовал эту услугу, чтобы преодолеть ограничения своего старого импортного оборудования, производя вместо этого запасные части.

Шведский производитель инфраструктуры и горнодобывающего оборудования Epiroc также фокусируется на запасных частях для 3D-печати и в июне 2019 года представил проект, нацеленный на поддержку горнодобывающей промышленности с помощью цифровой системы хранения инвентаря.