Хотя вы, вероятно, знакомы с Fused Filament Fabrication (FFF) и, возможно, Power Bed Fusion, будь то пластик или металл, есть вероятность, что вы менее знакомы с направленным осаждением энергии (DED). С растущей базой пользователей, увеличением доступного оборудования и множеством приложений вы должны знать об этой технологии и о том, что она может предложить производственной цепочке поставок.

DED - это процесс аддитивного производства металла, при котором расплавленный металл выборочно осаждается слоями для создания полностью плотных компонентов. Возможно, вы слышали о WAAM (Wire Arc Additive Manufacturing), LMD (Laser Metal Deposition), LENS (Laser Engineered Net Shape), DMD (Directed Metal Deposition) или некоторых других акронимах, но не путайте, это часто просто фирменные наименования, которые производители оборудования используют для дифференциации своего предложения. Хотя существует много названий, у технологии есть только несколько вариаций.

В общем, система DED требует трех основных компонентов; манипулятор, чтобы контролировать место осаждения металла, подачу материала и источник энергии для плавления этого материала. Манипулятор обычно представляет собой портал с ЧПУ или робота. Материал будет либо в форме проволоки, либо в форме порошка, а источником энергии будет либо лазер, либо электрическая дуга (можно также использовать электронные лучи, но они менее распространены из-за их стоимости).

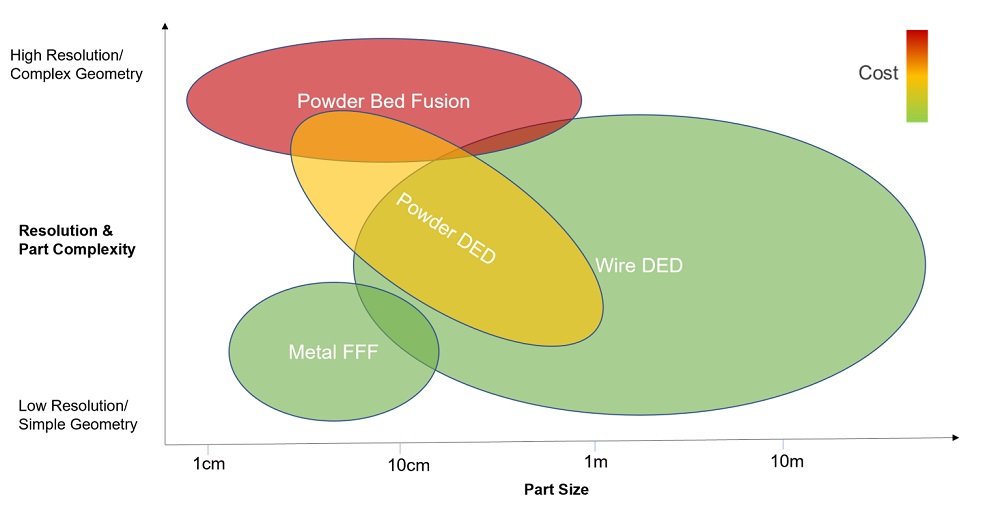

По сравнению с другими процессами AM, более высокая производительность осаждения DED позволила производить более крупномасштабные (часто более 1 млн.) компоненты, компромисс для такого уровня производительности - это частичное разрешение. Однако с появлением нового оборудования DED мы начинаем видеть более широкий диапазон возможностей этой технологии и в некоторых случаях конкурировать с деталями, которые могут быть достигнуты с помощью системы порошкового слоя.

Более высокая скорость осаждения в процессе может привести к ухудшению геометрической точности, разрешения элементов и текстуры поверхности, поэтому компоненты, производимые DED, часто подвергаются механической обработке после осаждения для достижения окончательной формы. Эта потребность в механической обработке и относительная простота интеграции технологии в существующие фрезерные платформы привели к появлению гибридных станков (то есть станков как с аддитивными, так и с вычитающими возможностями). Часто эти машины содержат более трех осей, что открывает множество возможностей для нанесения материала за пределы обычных ограничений плоских слоев.

Многие недорогие пластиковые 3D-принтеры имеют 3-осевую конфигурацию. 3-осевые принтеры оказались доступными, надежными и с множеством доступных программных средств нарезки. Однако этот успех также ограничил возможности 3D-печати. Опорные конструкции необходимы для печати нависающих поверхностей, детали могут быть построены только на плоских поверхностях, а не на уже существующей геометрии, изогнутые обращенные вверх поверхности страдают от ступенчатого эффекта. С появлением новых систем 3D-печати и растущей популярностью интеграции наплавочных головок в фрезерные станки с ЧПУ и роботизированные манипуляторы становится доступным ряд новых возможностей печати, а технология DED уже некоторое время использует многоосные траектории движения инструмента.

Многие из общих преимуществ AM справедливы и для DED, но почему компании действительно заинтересованы в этой технологии сегодня и какие возможности она предлагает в будущем?

Autodesk за последнее десятилетие работает с множеством конечных пользователей из разных отраслей. Как и большая часть металлических добавок, изначально большинство применений относилось к аэрокосмической отрасли, а в последующие годы они распространились на морскую, нефтегазовую, формовочную / инструментальную, оборонную и тяжелую промышленность. Несмотря на то, что области применения, сплавы и размеры деталей в этих отраслях различаются, большинство бизнес-примеров можно свести к двум ключевым областям: поддержание или увеличение конкурентных преимуществ и повышение показателей устойчивости, возможно, в указанном порядке приоритета.

Сегодня DED может обеспечить конкурентное преимущество за счет сокращения циклов разработки деталей и сроков производства, сокращения времени вывода на рынок и уменьшения потребности в хранении запасных частей. В будущем эту технологию можно будет использовать для производства высокопроизводительных компонентов с добавленной стоимостью, используя преимущества большей свободы конструкции и материалов, которые может предложить технология. Например, оптимизация компонента с учетом структурной или термической нагрузки или изготовление детали из специального сплава или комбинации нескольких сплавов.

Также сегодня DED обеспечивает улучшенные показатели устойчивости за счет повышения эффективности использования материалов в производственном процессе, т.е., осаждаемая деталь (известная как форма, близкая к конечной, предварительная форма или модель осаждения) требует значительно меньшего удаления материала для получения готовой детали, когда по сравнению с обработкой детали из заготовки материала. Однако здесь следует принять осторожную точку зрения, и необходимо рассмотреть весь жизненный цикл компонента, чтобы по-настоящему понять учетные данные среды любого процесса или компонента. В будущем предприятия DED и AM предлагают модель децентрализованного производства, то есть детали не нужно производить на одном заводе и отправлять к месту их конечного использования, но при необходимости их можно производить на месте. Это приводит и к сокращению выбросов углерода, связанного с транспортировкой.

Сегодняшние варианты использования технологии хорошо согласуются с преимуществами, которые предлагает процесс. Они в общих чертах разбиты на три категории, дополняя существующие цепочки поставок, сокращая запасные части или повторно создавая и разрушая отрасли.

Дополнение цепочек поставок: аэрокосмическая промышленность уже давно является ведущим сторонником этого варианта использования (и, возможно, DED в целом). Цепочки поставок в аэрокосмической отрасли потребляют значительное количество ценных сплавов и поэтому стремятся сократить количество материалов, теряемых в производственном процессе. В сочетании с этим экзотические сплавы часто трудно обрабатывать (то есть они медленные и требуют большого количества дорогостоящих инструментов), за счет уменьшения количества материала, который вы должны разрезать, вы экономите много денег. Для достижения этих преимуществ, особенно в отношении конструктивных элементов самолетов, компании будут производить компонент почти чистой формы посредством процесса ковки и удалять минимальное количество материала, чтобы получить конечную деталь. Проблема здесь в том, сколько времени уходит на получение этих ковок, что может составлять месяцы, а также в уровне негибкости и дополнительных задержек, когда, например, происходит изменение конструкции. Именно здесь DED может выступить в качестве дополнения к поставке кованых компонентов.

Повторное производство и сокращение запасных частей: DED предлагает фантастическое решение для повторного использования изношенных деталей, это может быть ценный аэрокосмический компонент (в качестве примера здесь обычно используются лопасти турбины и блиски) или часть пресс-формы, например для автомобильного применения. Если компонент не подлежит ремонту и требуется его замена, это может в некоторых отраслях промышленности привести к длительным простоям оборудования, пока производится замена. В судостроении эта проблема решается за счет хранения запасных частей. Однако, как вы понимаете, это крайне неэффективное использование пространства. Здесь DED предлагает возможность уменьшить физическое хранилище и заменить его цифровой библиотекой запасных частей, которые могут быть произведены любой системой по запросу и в том месте, где это необходимо. Такие компании, как Ramlab, вместе с промышленными партнерами активно изучают эти возможности.

В последние годы мы стали свидетелями появления новых организаций в давно существующих отраслях, стремящихся подорвать позиции действующих игроков. Используя указанные выше технологические преимущества, эти новые, быстро развивающиеся организации задают серьезные вопросы и бросают вызов отраслевым нормам. Примечателен опыт Pix Moving и Relativity Space. Pix Moving использует безинструментальный характер процесса DED, чтобы предложить индивидуальный дизайн, а также децентрализовать производство своих автономных транспортных средств. Компания Relativity Space стремится встряхнуть космическую отрасль за счет значительного сокращения времени от концепции до испытаний и финальной части компонентов ракетной техники с использованием своей многометровой системы WAAM под названием «Звездные врата».

Это настоящие пионеры технологии, и даже если их успех будет недолговечным, есть надежда, что они окажут определенное влияние на то, как мы будем производить продукты.

Несмотря на то, что были достигнуты значительные технологические успехи и несколько хороших новостей, которыми можно поделиться вокруг DED, в конечном итоге технология остается нишевой, а проблемы, препятствующие более широкому внедрению, остаются значительными. Предстоит еще проделать большую работу для повышения доступности оборудования и программного обеспечения, повышения надежности и устойчивости процессов, а также повышения квалификации нынешних и новых инженеров для получения максимальной отдачи от процессов. Тем не менее, хорошая новость в том, что в настоящее время есть большие успехи в решении этих проблем.

Источник: https://3dprintingindustry.com/news/what-is-ded-and-why-should-you-be-using-it-part-1-198504/