Компания Continuous Composites, разработчик технологии композитной 3D-печати, напечатала на 3D-принтере компоненты генератора для энергетической компании Siemens Energy.

Используя запатентованный процесс непрерывной трехмерной печати волокна (CF3D) компании Continuous Composites, партнеры смогли изготавливать детали генератора со значительной экономией сырья и сокращением времени выполнения заказа. За несколько лет сотрудничества, в том числе с помощью компании Arkema, партнера компании Continuous Composites по материалам, компании также совместно разработали для этого проекта специальный термореактивный полимер, армированный стекловолокном (GFRP).

«Превосходные механические характеристики CF3D в сочетании со снижением затрат и сокращением времени выполнения заказа привели к выбору непрерывных композитов», - объясняет д-р Джоэл Альфано, главный инженер по разработке технологий в Siemens Energy. «Возможность заменить металлический компонент генератора на композитные материалы с использованием AM является мощным прорывом в решении проблем, с которыми мы сталкиваемся в энергетической отрасли, и технология CF3D делает это возможным».

Компания Continuous Composites, основанная в 2015 году со штаб-квартирой в Кер-д'Ален, штат Айдахо, претендует на один из «первых в мире патентов на печать с использованием непрерывных волокон».

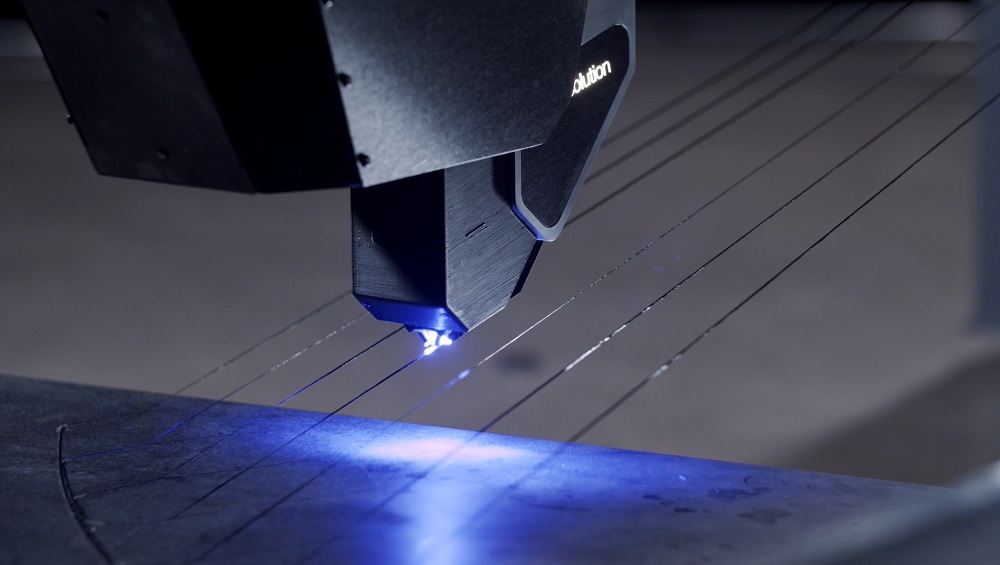

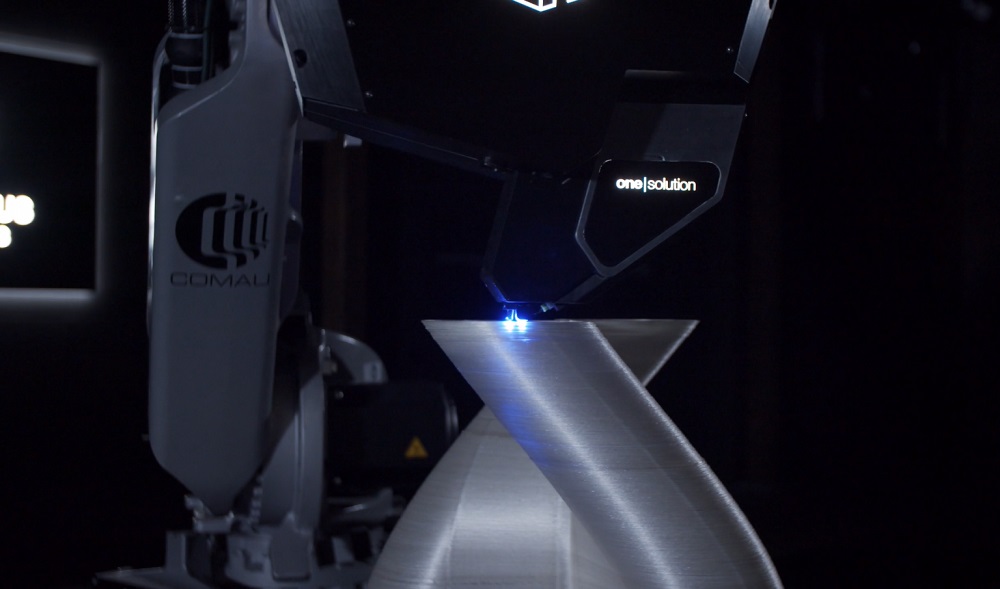

CF3D - довольно уникальный процесс, так как он сочетает в себе армирование непрерывным волокном и технологию термореактивных смол. Используя роботизированную руку, концевой эффектор CF3D работает путем совместного осаждения сухих волокон, интегрированных в матрицу полимерной смолы мгновенного отверждения. Смесь волокно-смола мгновенно отверждается после осаждения, в результате чего образуется анизотропная твердая деталь с регулируемыми прочностными характеристиками. Технология совместима как со структурными волокнами (углеродными, стеклянными и арамидными), так и с функциональными (оптическими и металлическими).

Новый материал GFRP продвигает технологию дальше, обеспечивая температуру стеклования (Tg) 227°C и минимальную потерю прочности при высоких температурах. Композит также обеспечивает объемную долю волокна (FVF) более 50% при содержании пустот менее 1,5%, что позволяет создавать большие высокопрочные детали, которые в противном случае были бы невозможны при использовании традиционных композитных технологий.

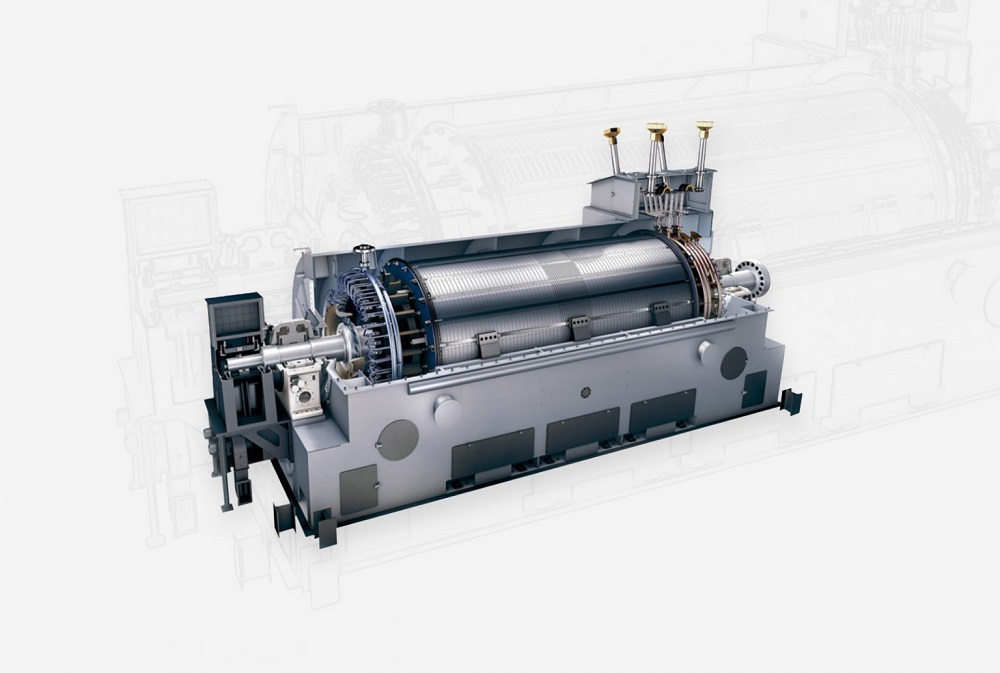

В свете технологии печати CF3D компания Siemens увидела возможность модернизировать свою цепочку поставок генераторов. Подавляющее большинство компонентов генераторов в настоящее время производятся с использованием обычного процесса литья металла, который является дорогостоящим для небольших объемов и требует длительных сроков выполнения заказа. Сами детали должны сохранять высокую прочность в условиях эксплуатации при высоких температурах.

Объединив композит GFRP с CF3D, партнеры по проекту смогли добиться 5-кратного сокращения производственных затрат, сократив время выполнения заказа с 10 месяцев до 3 недель. Поскольку детали были оптимизированы топологически, вес детали и расход материалов также были значительно сокращены. В качестве бонуса Siemens ожидает, что долгосрочное энергосбережение при использовании деталей, напечатанных на 3D-принтере, превысит 1 миллион долларов.

«Развертывание CF3D для производства компонентов генераторов является одним из примеров, когда наша технология нарушает текущие производственные процессы и заменяет металлические детали высокоэффективными композитными материалами», - добавляет Тайлер Альварадо, генеральный директор Continuous Composites. «Наше сотрудничество с Siemens Energy демонстрирует нашу способность разрабатывать и настраивать решения для материалов с жесткими требованиями к механическим свойствам».

Переход от литья к аддитивному производству имеет неоспоримые преимущества не только в энергетическом секторе. В аэрокосмической отрасли дочерние технологические компании GE Aviation и GE Additive недавно впервые начали 3D-печать четырех новых деталей газотурбинных двигателей. Ссылаясь на затраты и время выхода на рынок в качестве основных факторов при принятии решения, GE Aviation перешла от литья по выплавляемым моделям к аддитивному производству металлов, несмотря на то, что уже имела набор литейных форм для крышек переходников для отвода воздуха.

В другом месте поставщик производственных систем Ingersoll Machine Tools недавно заключил партнерство с авиационной компанией Bell, чтобы печатать на 3D-принтере вакуумный триммер длиной 22 фута, который используется для производства лопастей винта вертолетов. Выбрав 3D-печать детали вместо обработки крупногабаритной пресс-формы, партнеры смогли сократить время выполнения проекта с пяти месяцев до трех недель.