Кристен Таппинг (Kristen Tapping), выпускница факультета промышленного дизайна Лондонского университета South Bank, использует 3D-печать для производства велосипедного колеса, способного очищать воздух от загрязняющих веществ.

Новое изобретение, получившее название Rolloe Roll Off Emissions, использует серию губок и фильтров для улавливания вредных выбросов перед выпуском чистого воздуха обратно в окружающую среду. Таппинг утверждает, что идея была вдохновлена печально известными загрязненными улицами Лондона - Big Smoke - и полагает, что Rolloe предоставит новый метод экологически чистых поездок для шумного сообщества велосипедистов.

Загрязнение воздуха, которое обычно наблюдается во многих крупных городах, в значительной степени вызвано деятельностью человека, и в последние годы оно стало предметом серьезной озабоченности. Загрязнение воздуха не только связано с респираторными проблемами и сокращением продолжительности жизни, но и имеет серьезные последствия для глобального потепления и последующего воздействия на хрупко сбалансированные экосистемы.

Чтобы бороться с этим, многие из нас приняли более чистые методы повседневного транспорта, такие как электромобили и велосипеды. Велосипеды, в частности, отлично подходят для людей, заботящихся о своем здоровье, поскольку они также могут обеспечить рекомендуемый уровень ежедневных кардиотренировок, просто катаясь на работу и обратно.

По данным Европейской федерации велосипедистов, средний велосипед выделяет всего 21 г CO2 на каждый пройденный километр. Он состоит из 5 г для производственного процесса и технического обслуживания и 16 г для калорий, сожженных байкером. Посмотрите на тот же показатель для автомобиля: 271 г CO2 на пассажира на километр, или в 13 раз больше.

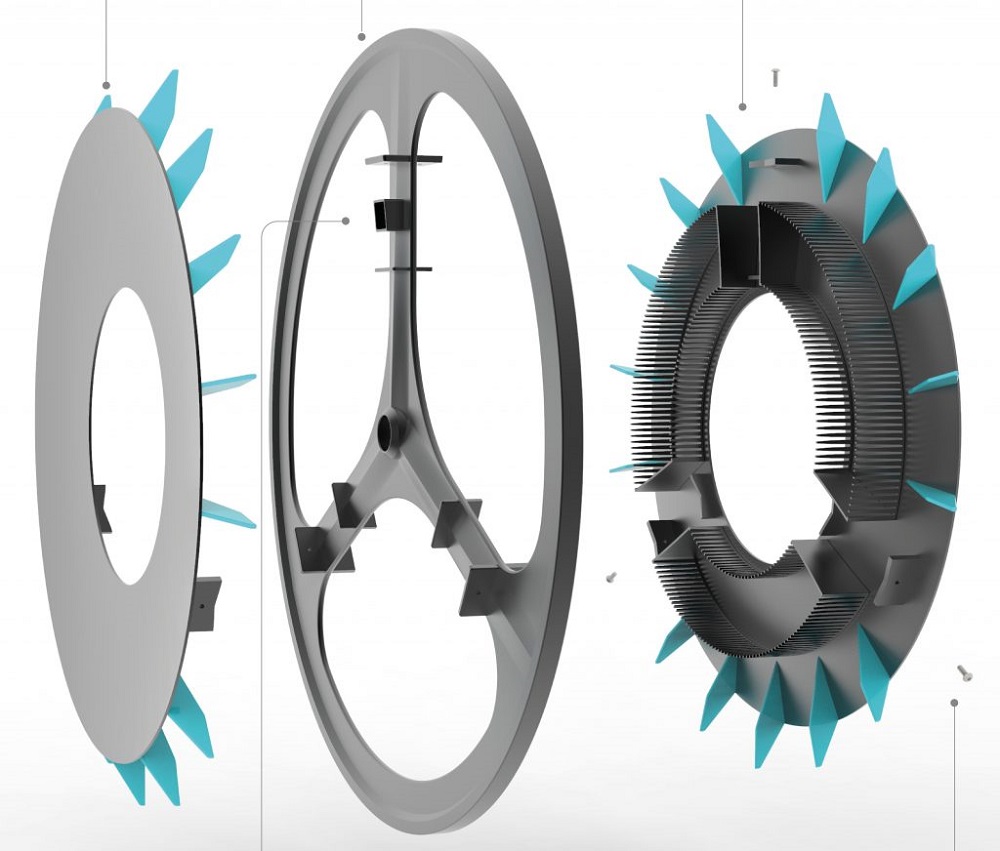

Размер колеса Rolloe составляет 600x600x60 мм, а общий вес составляет около 1050 г. Разработанный для установки на передней части стандартной рамы велосипеда, он состоит из двух ободов с плавниками из ABS и центрального трехколесного колеса из нейлона - все они могут быть напечатаны на 3D-принтере или отлиты под давлением. Узел работает путем направления воздуха через внутреннее цилиндрическое отверстие обода, где размещены три различных типа фильтров, перед тем, как удалить очищенный воздух через внешние ребра. Он делает это из расчета 0,665 м³ на километр.

Первый фильтр, экологически чистая губка, задерживает крупные частицы и её можно мыть для повторного использования. Затем фильтр HEPA (также моющийся) улавливает пыльцу и некоторые более крупные частицы, такие как пыль от шин и тормозной системы. Последнее препятствие - фильтр с активированным углем, который способен задерживать отдельные молекулы газа. Это отлично подходит для фильтрации летучих органических соединений (ЛОС) и даже запахов. В настоящее время текущий прототип Rolloe требует, чтобы эти фильтры менялись один раз в неделю или каждые 250 км, чтобы поддерживать его эффективность.

После завершения проектирования Кристен в конечном итоге намеревается вывести продукт на рынок и прогнозирует, что 10% -ное проникновение на рынок только в Лондоне может отфильтровать около 266 865 м³ воздуха за день. Дизайнер также хотел бы разработать аналог заднего колеса, чтобы удвоить это число, которое можно напечатать на 3D-принтере из атмосферостойких и экологически чистых материалов.

3D-печать компонентов велосипеда - дело не новое, и она принесла ряд преимуществ как производителям, так и потребителям. Буквально в прошлом месяце инженерная компания Sandvik в сотрудничестве с GSD Global, занимающейся проектированием электронных велосипедов, разработала 3D-печать титановых узлов двигателя для электрических велосипедов. GSD, работая с несколькими производителями велосипедов, обнаружила, что титановые детали, такие как узлы двигателя, которые прикрепляют электродвигатель к раме велосипеда, могут быть трудным и дорогостоящим в производстве с использованием традиционных методов на станках с ЧПУ. Однако с измененной конструкцией, ориентированной на DfAM, эти производственные затраты могут быть уменьшены вдвое.

В другом месте компания AREVO, специализирующаяся на композитной 3D-печати, недавно заключила партнерское соглашение с калифорнийской Superstrata для 3D-печати полностью унифицированных карбоновых композитных рам для своих электрических велосипедов. Используя технологию 3D-печати из углеродного волокна Arevo, Superstrata смогла устранить необходимость в клеях или сварке для скрепления отдельных компонентов, а также создать легкую и прочную раму.