Компания Fabrisonic, специализирующаяся на 3D-печати твердыми металлами, продолжила сотрудничество с Лабораторией реактивного движения NASA (JPL) для производства 3D-печатных теплообменников для космических аппаратов последней с использованием собственной технологии ультразвукового аддитивного производства (UAM).

Перед тем, как повысить надежность теплообменников, используемых в космических аппаратах NASA, Fabrisonic работал с технологом Лаборатории реактивного движения NASA Скоттом Робертсом, чтобы создать новую конструкцию теплообменника, которая может быть напечатана на 3D-принтере как единое целое.

Новая конструкция заменяет десятки мелких деталей и узлов, которые потенциально могут выйти из строя во время долгосрочной миссии или в экстремальных условиях, и имеет перспективные преимущества не только для космических приложений, но и в таких секторах, как бурение нефтяных скважин и аэронавтика.

«Проблемы, над которыми я работаю, не решают одну проблему для одной миссии, они собираются решить целый класс проблем как для NASA, так и для промышленности», - сказал Робертс.

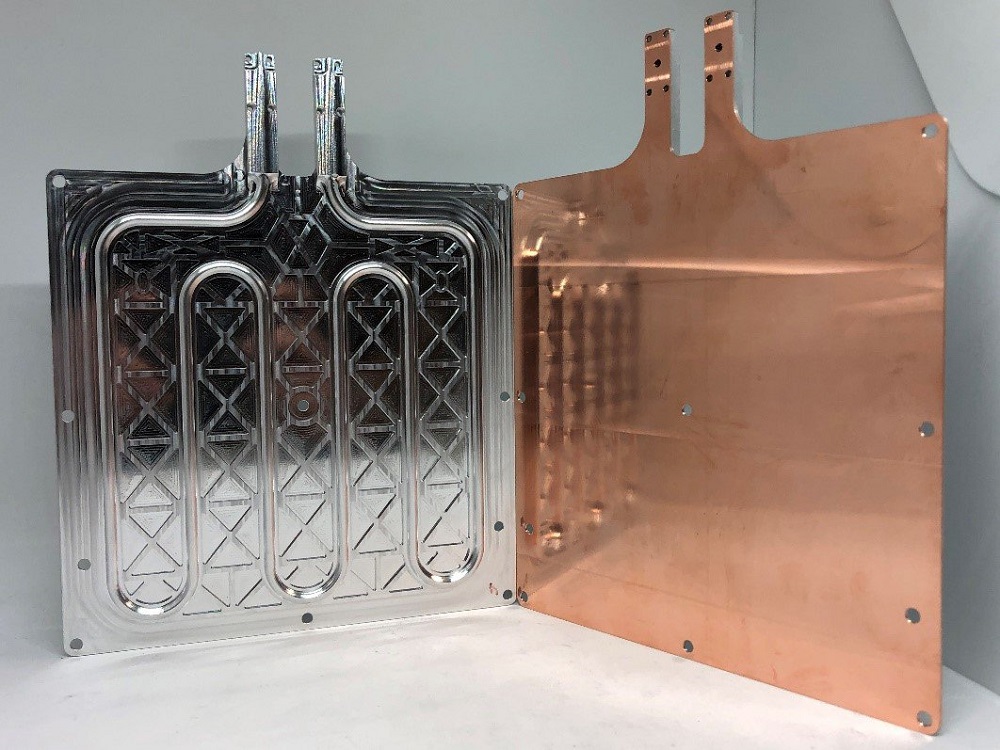

Технология UAM от Fabrisonic представляет собой гибридный процесс трехмерной печати металла, в котором используются ультразвуковые колебания для сварки последовательных слоев металлической фольги в трехмерную форму, которую затем можно обработать на станке с ЧПУ для получения более сложных конфирураций.

Технология способна работать при низких температурах, что делает её пригодной для 3D-печати интегрированной электроники, а также облегчает 3D-печать на высокой скорости. В 2017 году компания запатентовала технологию печати UAM, а позже выпустила машину SonicLayer 1200 на базе UAM.

С момента своего основания в 2011 году Fabrisonic несколько раз сотрудничал с NASA. В 2019 году компания работала с компанией по оптическим датчикам Lunar Innovations над 3D-печатью датчиков непосредственно на топливной трубе NASA, а год спустя приступила к проекту NASA SBIR (Small Business Innovation Research – программа слияния разработок небольших фирм с интеллектуальным потенциалом NASA) по успешному объединению различных аморфных сплавов в коррозионно-стойкую многометаллическую оболочку с помощью своего UAM-процесса.

Fabrisonic и NASA JPL впервые начали изучать, как можно использовать UAM для производства теплообменников, напечатанных на 3D-принтере, еще в 2018 году. В то время компоненты, напечатанные на 3D-принтере, прошли тесты контроля качества NASA и были признаны готовыми к полету в космос. Ранее в этом году партнеры объявили, что они разработали более оптимальные теплообменники с помощью 3D-печати для спутников с использованием SonicLayer 1200.

«Без SBIR и другой государственной поддержки Fabrisonic, возможно, не преодолела бы пропасть между стартапом и коммерческим успехом», - сказал Марк Норфолк, президент Fabrisonic. «Это позволило провести важные исследования и разработки. Он делает доступной важную информацию, такую как данные о характеристиках материалов и тематические исследования, которые помогают распространять технологии».

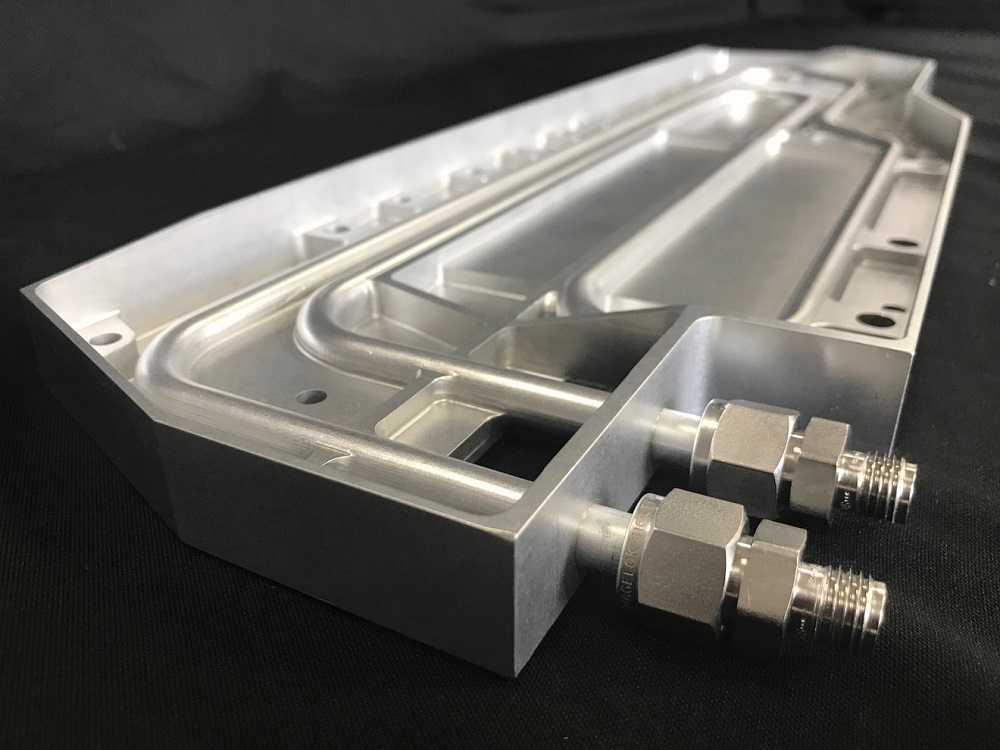

В космосе перепады температур могут достигать сотни градусов. Теплообменники могут помочь поддерживать стабильную температуру внутри космического корабля, втягивая или отводя тепло, и обычно содержат длинную змеевидную трубу, прикрепленную к металлической пластине с помощью скоб и эпоксидной смолы.

Теплообменники, изготовленные обычным способом, обычно состоят из множества взаимосвязанных частей, что создает множество потенциальных точек отказа устройства. Чтобы решить эту проблему, Робертс использовал технологию Fabrisonics UAM для 3D-печати теплообменника в виде единой детали.

Благодаря печати теплообменника в виде единой детали надежность компонента значительно повышается и снижается вероятность отказа детали во время длительных космических полетов или в экстремальных условиях на Земле. Теплообменник, напечатанный на 3D-принтере, также обеспечил прирост производительности: как сообщается, он весит примерно на 30 процентов меньше и работает на 30 процентов лучше, чем детали, изготовленные традиционными методами.

Эта технология также позволяет быстро сваривать вместе слои размером до шести квадратных футов, что позволяет создавать детали со сложной геометрией за считанные дни, а не месяцы. В результате цикл разработки космических аппаратов NASA может быть сокращен, а производство коммерческих деталей значительно ускорено.

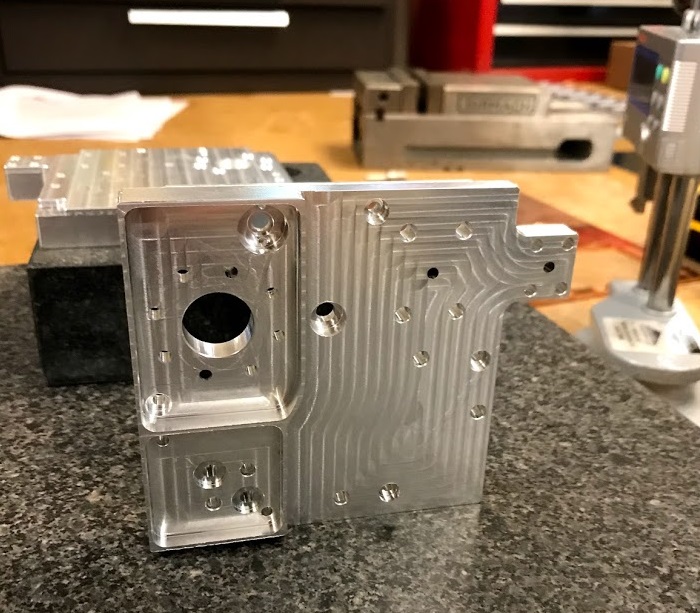

Лаборатория реактивного движения NASA также использовала технологию UAM от Fabrisonic для достижения оптимального баланса между защитой электронных компонентов от интенсивного космического излучения и минимальным весом компонентов.

Технология UAM Fabrisonic позволила напечатать слои радиационно-стойкого металлического тантала в середине алюминиевых деталей космического корабля, при этом свойства каждого металла оставались постоянными и обеспечивали ожидаемые характеристики.

Объединив алюминий и тантал, NASA смогло создать компоненты, напечатанные на 3D-принтере, которые были устойчивы к радиации, но были также чрезвычайно легкими.

В другом месте NASA использовало оптоволоконные датчики, напечатанные с помощью UAM, в своих испытаниях в области аэронавтики для обнаружения слабых мест и проблем с производительностью в коммерческих планерах. Датчики были встроены во внутренние части алюминиевых деталей с использованием UAM и были способны получать точные данные в реальном времени о состоянии и характеристиках металла. Защищенные металлом, датчики могут работать в суровых условиях, например в космосе.