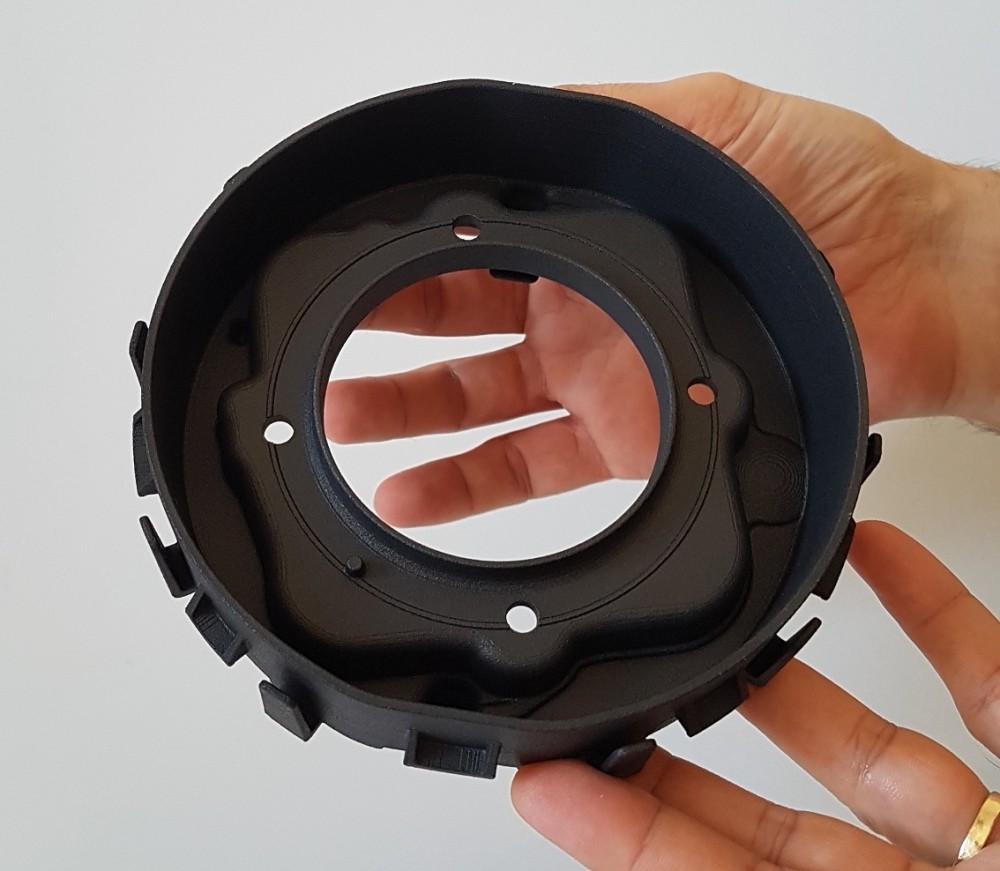

Компания Joyson Safety Systems (JSS - http://joysonsafety.com/), специализирующаяся в области безопасности движения в штаб-квартире в Мичигане, использовала 3D-печать SLS с углеродным армированным композитным материалом CRM Technology Windform SP для изготовления функционального прототипа контейнера с подушкой безопасности.

Стремясь изучить потенциал аддитивного производства в своих производственных процессах, команда инноваций JSS Core стремилась изготовить функциональный прототип корпуса подушки безопасности водителя (DAB) за считанные дни, а не месяцы. Для JSS было важно, чтобы прототип был изготовлен из композитных материалов, которые были почти аналогичны по механическим, термическим свойствам и рабочим характеристикам с оригинальными материалами корпуса DAB, и поэтому он решил использовать углеродный композитный материал Windform SP.

«Проведя некоторый анализ рынка, чтобы найти наиболее подходящий материал и процесс, которые могли бы обеспечить требуемую производительность, мы столкнулись с семейством композитных материалов Windform TOP-LINE и, в частности, Windform SP», - комментируют Самер Зиадех (Samer Ziadeh) и Даниэль Альт (Daniel Alt) из команды Core Innovations JSS.

«WINDFORM SP ПРИВЛЁК НАШЕ ВНИМАНИЕ ИЗ-ЗА ТОГО ФАКТА, ЧТО ЭТО МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ИЗ ПОЛИАМИДА КЛАССА PA, УКРЕПЛЕННЫЙ УГЛЕРОДНЫМ ВОЛОКНОМ В ПОРОШОКОВОЙ ФОРМЕ, И ОН ИМЕЕТ ТРЕБУЕМЫЕ, И ДАЖЕ ЛУЧШЕ, СВОЙСТВА, КОТОРЫЕ НЕОБХОДИМЫ ДЛЯ НАШЕГО ПРИМЕНЕНИЯ».

JSS является мировым лидером в области мобильной безопасности и является поставщиком компонентов, систем и технологий как для автомобильного, так и не автомобильного рынков. JSS, дочерняя компания Ningbo Joyson Electronic Corp., китайского автомобильного конгломерата, производит средства безопасности, такие как подушки безопасности, ремни безопасности, рулевые колеса и защитную электронику, и поставляет их клиентам по всему миру.

Группа инноваций JSS Core недавно приступила к реализации проекта по изучению потенциала технологии 3D-печати в создании новых производственных процессов и использовании новых материалов, особенно в отношении производства контейнеров DAB.

Команда провела анализ рынка, чтобы выявить композитный материал, соответствующий существующему материалу, используемому при изготовлении контейнера для подушки безопасности, который в данном случае представлял собой PA6-GF40, полиамид с 40-процентным усилением из стекловолокна. Корпус обычно изготавливается методом литья под давлением. Вся система DAB состоит из инфлятора, подушки безопасности, крышки и корпуса с точками крепления на руле.

Неотъемлемый компонент безопасности л юбого транспортного средства, обеспечивающий эксплуатационные характеристики корпуса DAB. Зиадех и Альт объясняют функцию корпуса DAB, комментируя, что «она должна выдерживать большое количество динамических нагрузок в дополнение к фиксации инфлятора и подушки безопасности во время и после срабатывания системы подушек безопасности […]. Процедуры испытаний обычно проводятся в различном диапазоне температур от -35°С до + 85°С».

юбого транспортного средства, обеспечивающий эксплуатационные характеристики корпуса DAB. Зиадех и Альт объясняют функцию корпуса DAB, комментируя, что «она должна выдерживать большое количество динамических нагрузок в дополнение к фиксации инфлятора и подушки безопасности во время и после срабатывания системы подушек безопасности […]. Процедуры испытаний обычно проводятся в различном диапазоне температур от -35°С до + 85°С».

Таким образом, ожидается, что материал для изготовления детали будет сохранять достаточную прочность, ударопрочность и термостабильность для правильного функционирования в различных условиях испытаний со свойствами, аналогичными исходному материалу. Стремясь изготовить деталь в течение нескольких дней с помощью 3D-печати, команда хотела улучшить трудоемкие и дорогостоящие инструменты традиционного процесса.

Инновационная команда JSS Core обратилась к CRP Technology, итальянскому производителю материалов для 3D-печати, в частности, стремясь использовать ряд высокопроизводительных материалов компании TOP-LINE, а также собственный сервис 3D-печати. Windform SP был выбран наиболее подходящим материалом - порошковым композитным полиамидом из углеродного волокна для 3D-печати SLS. Материал подходит для применений, стойких к ударам, вибрации, деформации и высоким температурам, особенно в автомобильной промышленности.

Используя углеродный композитный материал Windform SP, JSS удалось создать функциональный прототип корпуса DAB и в течение короткого периода времени испытать его в полном модуле подушки безопасности. Материал, как сообщается, продемонстрировал превосходные механические характеристики с точки зрения высокой прочности и ударопрочности, а также хорошую термическую стабильность в диапазоне низких и высоких температур (RT; 23°C, -35°C и 85°C).

Зиадех и Альт добавляют: «Кроме того, деталь прототипа продемонстрировала выдающуюся производительность в различных условиях тестирования, что доказало факт функциональности детали, необходимой для разработки нового продукта. Преимуществом использования процесса SLS является возможность использовать армированные полимеры с высокими механическими характеристиками и стабильностью».

Линейка высокотехнологичных материалов Windform, разработанных компанией CRP Technology, была использована для многочисленных применений и создания прототипов в аэрокосмической и автомобильной промышленности.

Сам продукт Windform SP ранее использовался для 3D-печати работающего воздуховода Национального консультативного комитета по аэронавтике (NACA) для гоночного автомобиля Streamliner. Автомобиль Streamliner от Victory Motorsport Team побил давний рекорд скорости на Неделе скорости в Бонневилле в 2018 году - соревновании по автоспорту, в котором тестировались индивидуальные наземные транспортные средства.

В линейку Top-Line также включены Windform LX 2.0, Windform XT 2.0, Windform GT, которые наряду с WIndform SP прошли испытания НАСА на дегазацию.

Недавно технология CRP расширила линейку Top-Line добавлением двух огнезащитных материалов - Windform FR1 и Windform FR2. Последний уже использовался компанией Energica Motor Company, итальянским производителем электрических мотоциклов, для изготовления сотовых каркасов для своих прототипов аккумуляторных батарей.