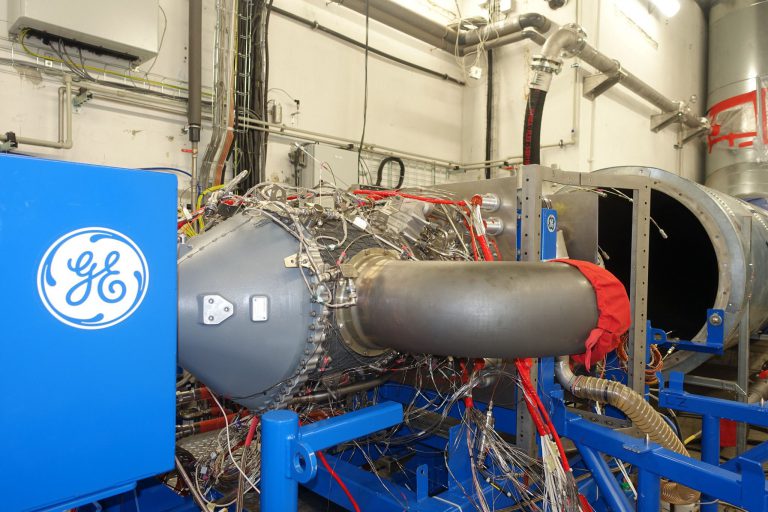

В 2014 г. в стенах штаб-квартиры General Electric Aviation восемь инженеров приступили к секретному проекту, целью которого была постройка авиационного двигателя не с применением традиционных технологий, а при помощи 3D печати. Инженеры намеревались сделать двигатель, который содержал бы несколько составных частей, намного меньше, чем обычно. Обычный турбовинтовой CT7 – небольшой двигатель, обычно устанавливаемый на вертолёты — состоит из примерно из 900 деталей. Ко времени когда был готов прототип нового двигателя, названный aCT7, он содержал только 16.

В 2014 г. в стенах штаб-квартиры General Electric Aviation восемь инженеров приступили к секретному проекту, целью которого была постройка авиационного двигателя не с применением традиционных технологий, а при помощи 3D печати. Инженеры намеревались сделать двигатель, который содержал бы несколько составных частей, намного меньше, чем обычно. Обычный турбовинтовой CT7 – небольшой двигатель, обычно устанавливаемый на вертолёты — состоит из примерно из 900 деталей. Ко времени когда был готов прототип нового двигателя, названный aCT7, он содержал только 16.

В процессе работы инженеры не зацикливались по поводу установки двигателя на реальный самолёт. Но их эксперимент осветил путь к более широкому полю деятельности — созданию двигателей с помощью 3D печати для установки на реальные самолёты для перевозки пассажиров. Спустя 5 лет, частично напечатанный в 3D двигатель Дженерал Электрик, названный Каталист (Catalyst), будет готов к полёту на самолёте Цессна Денали (Cessna Denali) к концу этого года. Он имеет больше напечатанных в 3D частей, чем любой другой двигатель в мире. Это открывает новые перспективы для более эффективной, экономичной и экологичной авиации. 3D печать прошла длинный путь со времени, когда она стала доступной широкой публике десятилетие назад. Нажав кнопку вы можете распечатать огнемёт или маленькую копию самого себя. С другой с стороны, индустрия стремительно развивается — объём рынка в 2017 г. составлял $5 млрд.

3D печать потрясла авиастроение. Её потенциал ещё полностью не раскрыт. И Каталист от Дженерал Электрик показывает многообещающие результаты. Двигатель прошёл серию успешных тестов. В ближайшие месяцы к первому официальному полёту будет готов прототип, состоящий на одну треть из деталей, напечатанных в 3D.

Хотя 3D печать (также известная как аддитивное производство) всё ещё является относительно новой технологией в инженерии, её появление отн осится к началу 80-х годов. Инженер Чак Халл (Chuck Hull), делая безделушки из фотополимера, пришёл к идее 3D принтера в 1983 г., получив патент на разработанную им технологию годом позже. Халл основал компанию 3D Systems, производителя 3D принтером, где по сей день он работает техническим директором.

осится к началу 80-х годов. Инженер Чак Халл (Chuck Hull), делая безделушки из фотополимера, пришёл к идее 3D принтера в 1983 г., получив патент на разработанную им технологию годом позже. Халл основал компанию 3D Systems, производителя 3D принтером, где по сей день он работает техническим директором.

В 2011 г. инженер Джош Мук (Josh Mook) был привлечён к совместному проекту между Дженерал Электрик и французской Сафран Эйрлайнс по

разработке наконечника топливного сопла. С 90-х годов в Дженерал Электрик уже работали группы по аддитивномому производству, но это был первый большой проект, в котором в большом объёме использовалась 3D печать.Существовавшие топливные сопла, которые планировались заменить, были размером с ладонь, но несмотря на обманчивый размер, довольно сложны в устройстве и состояли из более чем 20-ти деталей, который сваривались между собой.

Инженеры надеялись, что 3D печать позволит им изготовить сопло послойным методом, нежели сборкой из деталей. Дженерал Электрик предоставил команде Джоша Мока полную свободу по экспериментированию с новыми свойствами, чтобы сопло получилось более экономичным. Большим привлекательным моментом было то, что цифровой дизайн позволял вносить изменения без затрат времени и ресурсов и получить прототип за короткий промежуток времени.

«Сложность достаётся бесплатно», говорит Мук. «Сегодня я могу что-нибудь придумать, а завтра это будет стоять на столе». Таким образом, когда проект по разработке Каталиста официально стартовал в 2015 г., проектирование и производство, которые обычно длились десятилетие, сжались в 2 года. Тестовые испытания в 2017 г. в небе над Чехией прошли успешно, говорит Мук. Сейчас Каталист проходит проверку Федеральным Агенством гражданской авиации США (FAA), которая представляет собой «невероятно сложный этап».

Если всё пройдёт успешно, полёт Цессны Денали с новым двигателем пройдёт до конца года, сообщает производитель Textron Aviation.Успех Каталиста может запустить процесс далеко идущих изменений в авиации. Вместо постройки самолётов, можно будет их просто печатать. Это касается не только упрощения процесса производства. 3D печать сможет облегчить обслуживание двигателей и увеличит ресурс компонентов. К тому же, упрощенное производство поможет авиационной индустрии уменьшить пресловутое влияние на окружающую среду в виде выбросов углерода.

Джош Мук также отмечает, что специалистов, способных работать в области аддитивных технологий не так много. Большая часть проектирования осуществляется на компьютерных моделях, и хотя свеже-обученные инженеры могут быть техническими гениями, они вряд ли обладают специфическими навыками, необходимыми для аддитивного производства. Те же, кто работает в этой области многие годы могут непроизвольно сопротивляться принятию новых методов в привычной работе.«Большие изменения редко принимаются сразу» говорит Мук, вспоминая время, когда проект aCT7 находился на первоначальной секретной стадии. «Я думаю, что мы находимся на вершине айсберга в области того, что мы можем делать».