Инженерам из канадского университета МакГилла и университета Райерсона удалось превратить вредные для окружающей среды отходы ветряных турбин в новый прочный материал для 3D-печати из PLA.

Используя смесь механического измельчения и пиролиза, команда смогла переработать отработавшую свой срок службы лопасть ветряной турбины в мелковолокнистый порошок. Во время сводных испытаний остатки лезвия не только показали более высокую прочность и жесткость, чем первичное стекловолокно, но и после интеграции с PLA показали, что они способны создавать прочные армированные волокном детали на 3D-принтере.

«Мы предлагаем процедуру включения переработанного стекловолокна из лопастей ветряных турбин с истекшим сроком службы в чистые термопластичные материалы FDM», - говорится в статье команды. «Ожидается, что наша система рециркуляции будет повторно использовать огромное количество отходов лопаток турбин, что приведет к значительному сокращению захоронения опасных и вредных материалов».

«ВКЛЮЧЕНИЕ ВОССТАНОВЛЕННЫХ СТЕКЛОВОЛОКОН В НИТИ ПОВЫСИТ НАДЕЖНОСТЬ И ПРОЧНОСТЬ ИЗГОТОВЛЕННЫХ КОМПОНЕНТОВ, ЭТО ПРИВЕДЁТ К ШИРОКОМУ ПРИМЕНЕНИЮ FDM 3D-ПЕЧАТИ».

Как правило, высокая прочность и отношение жесткости к весу композитов делает их идеальными для производства деталей для аэрокосмической, военной и автомобильной промышленности с низким уровнем выбросов углерода. Это также относится к ветроэнергетическому сектору, где стекловолокно часто используется для усиления лопаток турбин на основе композитных материалов, которые превращают кинетическую энергию естественного ветра в экологически чистый источник электроэнергии.

Однако, несмотря на очевидные экологические преимущества использования ветра, а не ископаемого топлива для выработки энергии, менее известно, что лопасти турбины с истекшим сроком службы, как правило, выбрасываются на свалку или сжигаются. Учитывая, что такие лезвия заполнены неорганическими ингредиентами, их захоронение может привести к выбросу вредных газов, в то время как их сжигание менее вредно для матери-Земли, но также приводит к образованию огромного количества золы.

В прошлом исследователи изучали механические, термические и химические стратегии утилизации отходов лопаток турбин, но пока ни одна из них не оказалась жизнеспособной. Из этих методов наиболее зрелыми считаются механические подходы, но они часто приводят к образованию нестабильных волокон, в то время как пиролиз имеет тенденцию приводить к обугливанию, а химические методы трудно масштабируемы.

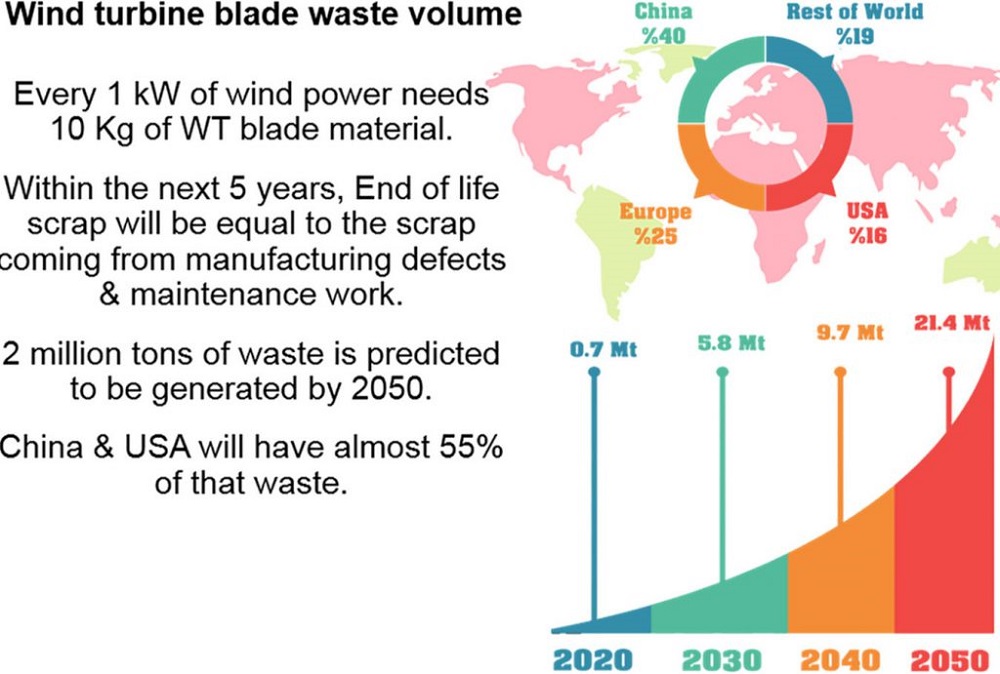

Несмотря на проблемы, которые по-прежнему препятствуют использованию переработанных волокон, канадская команда ожидает, что достижения турбинных технологий в течение следующих 30 лет приведут к значительным отходам, а поскольку лопасти продолжают изготавливаться нерационально, они говорят, что необходима новая практика проектирования, чтобы превратить повторно используемые материалы в реальную коммерческую возможность.

По мнению исследователей, лучший способ улучшить как экономическую модель, так и пригодность для печати переработанных деталей турбин - это объединить полученные волокна с нитями PLA для использования во всё более популярных машинах FDM. Чтобы проверить свою гипотезу, команда вырезала части из большего лезвия, прежде чем подать их в молотковую мельницу, которая превратила их в порошок .

После просеивания частицы лезвия смешивали с расплавленными гранулами PLA в концентрации 5-10% и дважды экструдировали, получая нить диаметром 1,75 мм. Чтобы оценить характеристики своего материала, исследователи затем распечатали его на 3D-принтере в виде десяти образцов с помощью системы Prusa i3Mk2S, проделав то же самое с пиролизованными волокнами и обычным PLA.

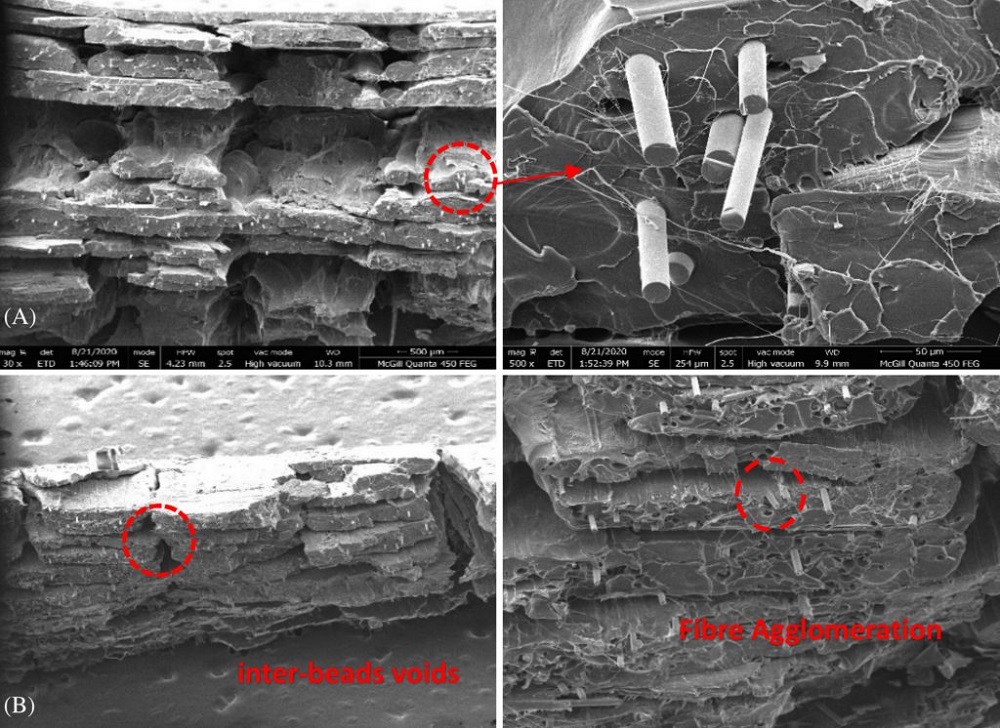

Интересно, что анализ команды показал, что их новый материал показал более высокую прочность на разрыв, чем пиролизованный, но обратное можно сказать о жесткости, где последний показал повышение до 70%. Обе нити также превзошли исходное сырье в этих областях, но по сравнению с обычным PLA образцы, армированные на 10%, показали значительно меньшую пластичность и прочность.

Команда пришла к выводу, что их образцы продемонстрировали сравнительно высокую хрупкость из-за их короткой длины волокна, и что при дальнейших исследованиях можно будет производить материалы с более длинными волокнами, способные «получить свойства растяжения армированных образцов, напечатанных на 3D-принтере» решая тем самым широкий изъян в экологических характеристиках ветроэнергетики.

«Оба переработанных волокна, то есть измельченные и подвергнутые пиролизу, показали более высокие значения прочности и жесткости по сравнению с первичными волокнами», - заключила команда в своей статье. «Это указывает на то, что повторное использование переработанного стекловолокна из лопастей ветряных турбин с истекшим сроком службы является не только экологически благоприятным решением, но и конкурентом исходному сырью для 3D-печати FDM, армированному первичным стекловолокном».

На противоположном конце шкалы, вместо того, чтобы перерабатывать детали турбин, сейчас все чаще используется 3D-печать для создания оптимизированных лопастей и компонентов ветроэнергетики. Ранее в этом месяце Optomec получила 500 000 долларов от Центра поддержки ВВС США на разработку параметров 3D-печати для ремонта лопаток турбин реактивных двигателей F-15 и F-16.

Аналогичным образом компания Siemens Energy разработала новую цепочку цифрового ремонта для 3D-печати непосредственно на лопатках газовых турбин, изготовленных традиционным способом. Вместо того, чтобы использовать 3D-печать на основе DED, компания разработала уникальный процесс LPBF для проекта, который позволяет при необходимости добавлять различные обновления на наконечники лезвий.

Что касается конкретно энергии ветра, GE Research получила награду от Министерства энергетики США (DoE) на проект по разработке конструкции лопастей ветряных турбин, напечатанных на 3D-принтере. В рамках программы компания намерена работать с несколькими лидерами отрасли над разработкой наконечников лезвий, которые будут дешевле и доступнее, чем стандартные запасные части.

Выводы исследователей подробно изложены в их статье под названием «Экспериментальное и аналитическое исследование образцов, напечатанных на 3D-принтере, усиленных различными формами вторичного сырья из отходов ветряных турбин». Соавторами исследования являются Мазин Тахир, Амирмохаммад Рахимизаде, Джордан Калман, Казем Фаязбахш и Ларри Лессард.