В последние годы технология 3D-печати была принята во многих отраслях — от автомобильной до аэрокосмической. Железнодорожная отрасль также является областью, которая также получает большие выгоды от аддитивного производства, однако в контексте 3D-печати это не так широко известно, как в случае других производственных секторов. Железнодорожный сектор нуждается во многих высококачественных деталях. Безопасная и стабильная работа поезда неразрывно связана с долгосрочной гарантией технического обслуживания и функциональности, которую должны обеспечить производители данного вида техники.

Когда детали необходимо заменить, но их нет на складе, железнодорожный перевозчик должен связаться с производителем для оперативной доставки. На данный момент стоимость управления, а также стоимость приобретения запасных частей будут относительно высокими. С быстрым развитием аддитивного производства эта технология применяется для помощи в эксплуатации и обслуживании поездов, поставке нестандартных деталей и замене поврежденных деталей. По сравнению с традиционным промышленным производством, 3D-печать имеет более быстрый отклик и более экономична.

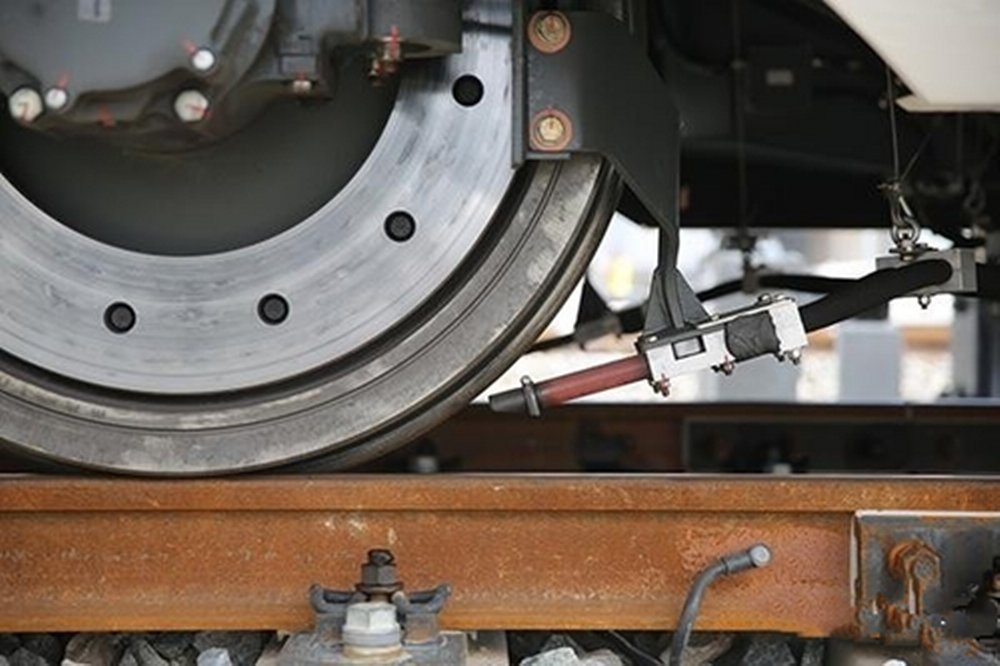

Высокоскоростные поезда могут развивать скорость 350 км/ч и более. Хотя ими относительно легко управлять, их трудно остановить. Основная трудность заключается в том, что при торможении каждый вагон поезда массой более 60 тонн создает большую инерцию, которая вырабатывает огромную кинетическую энергию, вызывающую нагрев тормозных дисков в результате трения при торможении. Следовательно, тормозные колодки и диски должны не только выдерживать высокую температуру около 900°С, но и обеспечивать хорошие эксплуатационные характеристики. Он также должен иметь возможность нормально работать даже в сложных условиях, таких как дождь, снег, песок или пыль.

Благодаря глубокой интеграции технологии 3D-печати металлом в железнодорожную отрасль производители 3D-принтеров по металлу начинают изучать возможности использования технологии 3D-печати металлом для улучшения характеристик тормозных колодок и дисков. Eplus3D, ведущий китайский производитель 3D-принтеров для аддитивного спекания металлов, выходит на железнодорожный рынок со своими широкоформатными 3D-принтерами.

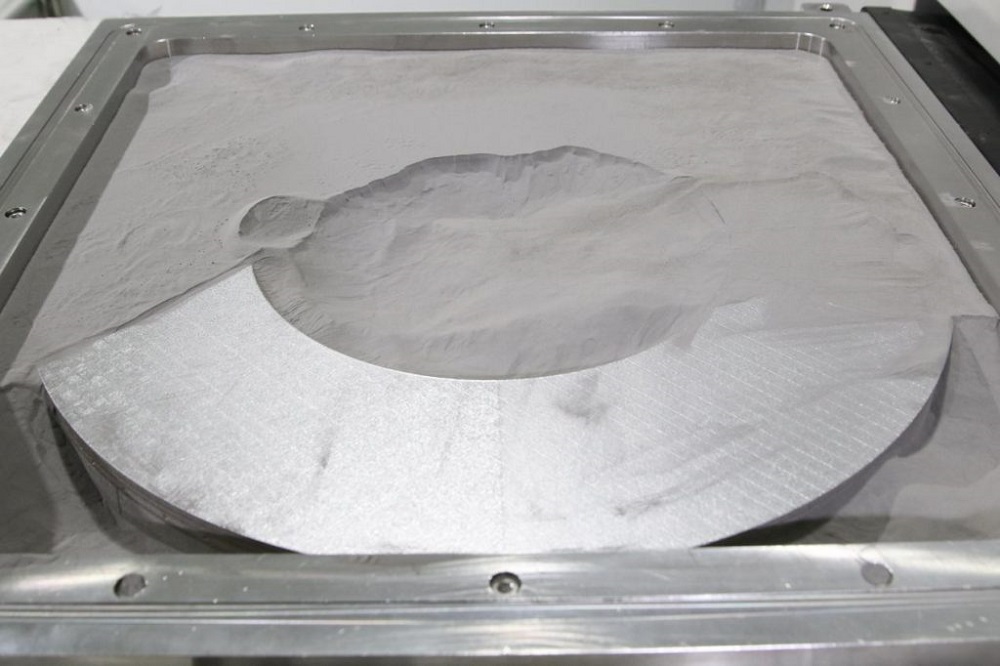

Ранее в этом году Eplus3D сотрудничала с местной железнодорожной компанией, чтобы предоставить им индивидуальное решение для 3D-печати металлом, напечатав несколько тормозных дисков на крупноформатном металлическом станке AM EP-M650 (с четырьмя лазерами).

До сих пор в высокоскоростных поездах использовались композитные тормоза. Из-за низкой механической прочности и ударопрочности композитный тормозной диск, использовавшийся в ранних высокоскоростных поездах, может иметь микротрещины, возникающие в процессе эксплуатации. Материал также чувствителен к воде. Когда поезд движется в сезон дождей и во влажных местах, влага в тормозе приводит к меньшему трению материала и, следовательно, к снижению эффективности торможения.

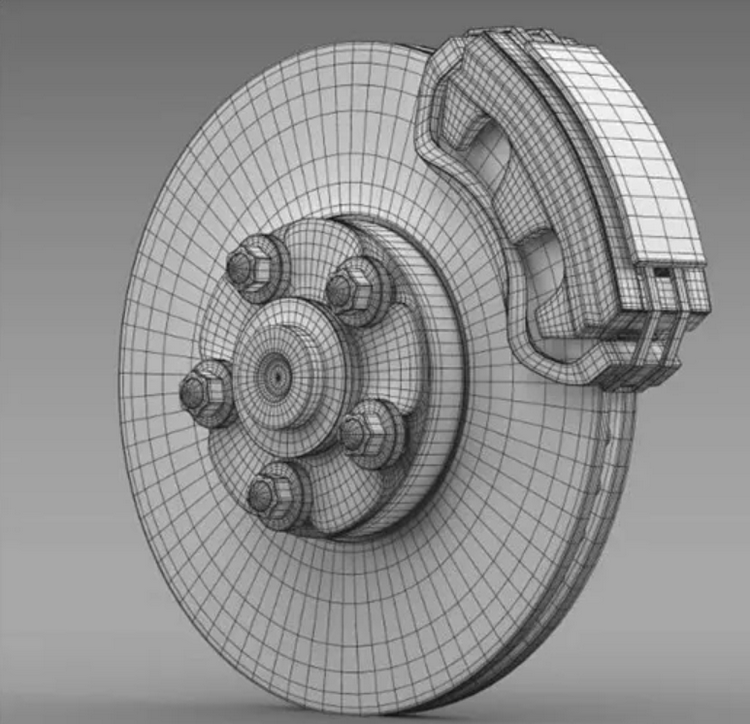

После анализа данных и испытаний в качестве материала для 3D-печати был выбран 24CrNiMo. Сталь 24CrNiMo — одна из высокопрочных низколегированных сталей с отличными механическими свойствами. Он обладает высокой прочностью на растяжение, хорошей вязкостью разрушения и термической стабильностью и широко используется в производстве тормозных дисков для высокоскоростных железных дорог. Тормозные колодки и диски являются ключевыми компонентами тормозной системы высокоскоростного поезда. Печатные детали из этого материала позволяют эффективно снизить его вес и улучшить механические свойства тормозного диска.

В традиционном производственном процессе тормозные колодки и тормозные диски изготавливаются методом порошковой металлургии. В процессе спекания из-за разной степени усадки каждого компонента тормозного диска могут развиваться такие дефекты, как пористость и шероховатость, что приводит к низкой компактности тормозного диска, влияя на его конечные механические и фрикционные свойства.

После выбора дизайна и материалов для данного проекта был выбран широкоформатный металлический 3D-принтер Quad Laser EP-M650 с кубатурой 655х655х800 мм. Наряду с высоким качеством луча и детальным разрешением могут быть гарантированы точность формовки и механические свойства тормозного диска.

Используя 3D-принтер, Eplus3D смог избежать материальных потерь, сократить время производства и себестоимость продукции, предоставляя полную свободу в использовании преимуществ 3D-печати металлом. В частности, дизайн поверхностного отверстия отличается от традиционного процесса производства литья и ковки, 3D-печать может напрямую печатать его через дизайн модели и полностью улучшать рассеивание тепла тормозного диска.

Технология 3D-печати наносит износостойкий слой непосредственно на стальную поверхность. Высокоэнергетический лазерный луч, используемый в процессе 3D-печати, может полностью реагировать и сильно уплотнять элементы тормозного диска, благодаря чему полученный тормозной диск имеет лучшие механические и фрикционные свойства.

3D-печать может оптимизировать запасные части с меньшими затратами и за более короткое время, чтобы обеспечить более длительный жизненный цикл. В прошлом производство одноразовых нестандартных деталей было очень дорогостоящим, поскольку практически невозможно производить только одну деталь за раз, производители, как правило, производят большое количество деталей за один раз, расходуя материалы и имущество в производственном цикле. Обычно это занимает около двух месяцев. Теперь вы можете эффективно сэкономить время с решениями Eplus3D для аддитивного производства металлов.

Используя технологию 3D-печати для производства запасных частей, поезда могут запускаться и двигаться быстрее, а запас запасных частей, который приводит к материальным потерям, может быть уменьшен. С развитием науки и техники можно ожидать, что 3D-печать будет играть все более важную роль в железнодорожной сфере.

Традиционное производство тормозных дисков в основном использует метод производства с «уменьшением количества материала» в сочетании с литьем и ковкой, что приводит к громоздкому процессу, нерациональному использованию материала и длительному производственному циклу.

Источник: https://3dprintingcenter.net/case-study-the-use-of-metal-3d-printing-in-the-high-speed-rail-sector/