Группа исследователей во главе с Городским университетом Гонконга использовала аддитивное производство для разработки нового сплава на основе титана: «сверхпрочного, высокопластичного и сверхлегкого».

Когда мы думаем о 3D-печати, мы склонны думать о ее способности создавать сложные геометрические формы, но команда из Гонконга перевернула это с ног на голову, перепрофилировав эту технологию для приложений разработки материалов.

Доктор Чжан Тяньлун, первый автор исследования, утверждает, что нам следует начать рассматривать добавку как многофункциональный инструмент: «Мы обнаружили, что у неё есть важный потенциал в разработке материалов, а не просто в геометрическом дизайне».

Ученые считают, что их работа может проложить путь к новой парадигме разработки материалов, в которой технология 3D-печати используется для создания сплавов со структурой и свойствами, подходящими для промышленного применения.

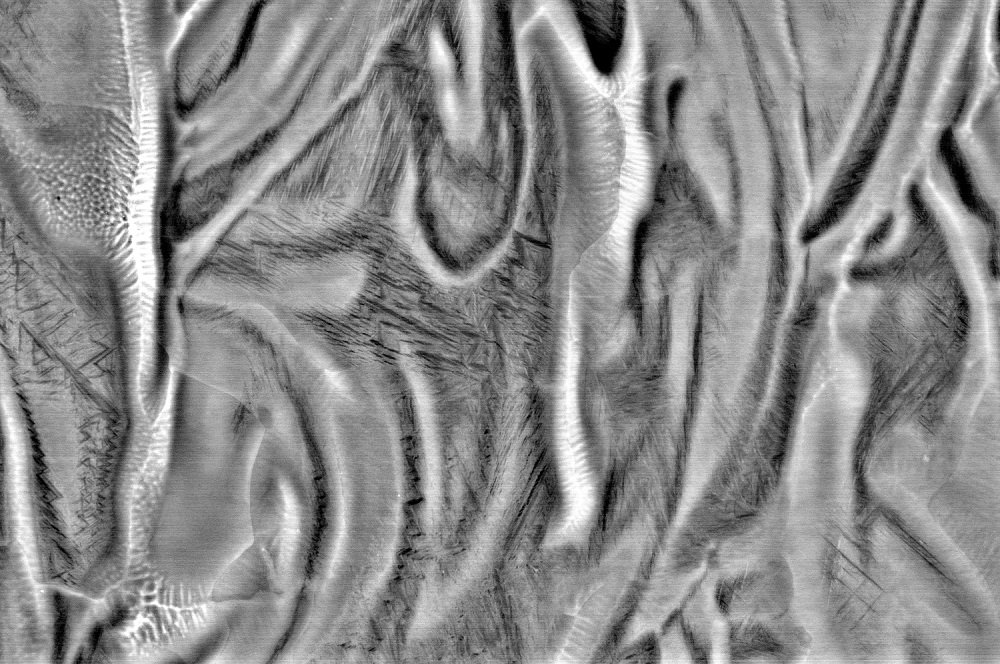

Отсутствие однородности деталей из металлических сплавов обычно является нежелательной характеристикой, так как это может привести к таким свойствам, как хрупкость. Это по-прежнему одна из проблем, которую пытаются решить в аддитивном производстве, поскольку высокотемпературные процессы, такие как плавление порошкового слоя, часто приводят к быстрому охлаждению детали, что само по себе может привести к неоднородности металлических компонентов, напечатанных на 3D-принтере.

Однако, согласно предыдущим исследованиям д-ра Чжана в области моделирования определенная степень неоднородности на самом деле может быть полезна для свойств детали из сплава, поскольку она может создавать уникальные и неоднородные микроструктуры. Таким образом, настоящее исследование фактически использует то, что большинство считает недостатком 3D-печати.

«Уникальные особенности аддитивного производства предоставляют нам большую свободу в разработке микроструктур», - объясняет Чжан. «В частности, мы разработали метод частичной гомогенизации для производства сплавов с градиентами концентрации микронного масштаба с помощью 3D-печати, что недостижимо любыми традиционными методами производства материалов».

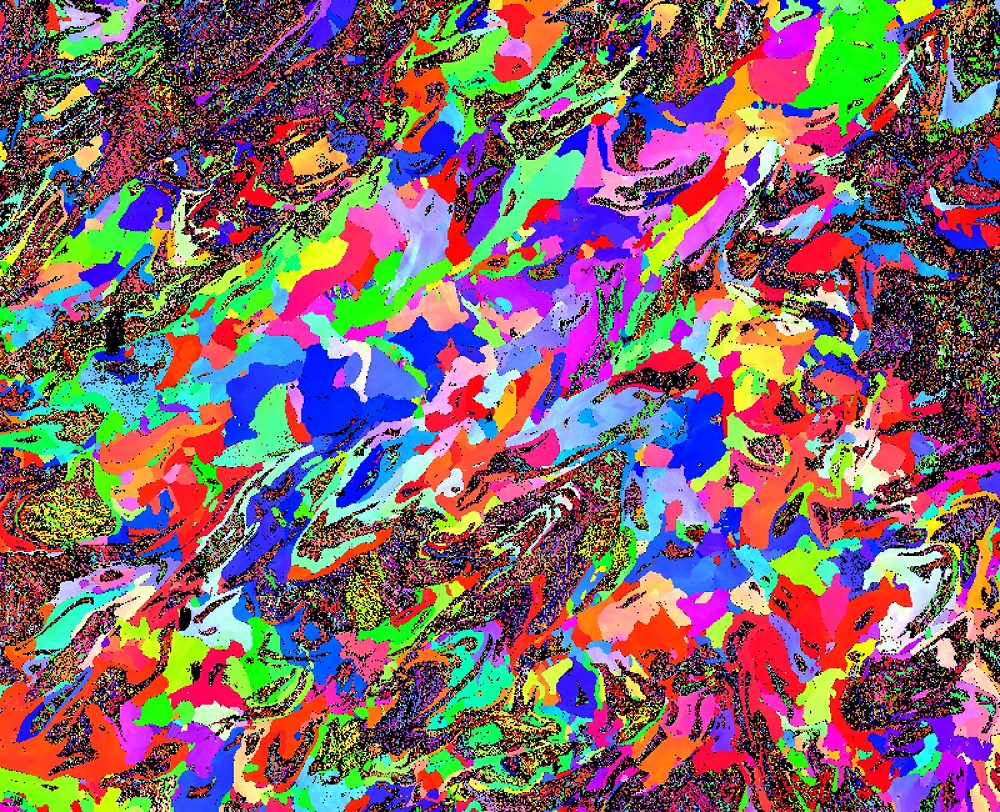

Метод гонконгской команды включает в себя плавление двух разнородных сплавов вместе с помощью сфокусированного лазерного луча 3D-принтера для расплавления порошка. В этом случае Ti64 был расплавлен и смешан с нержавеющей сталью 316L. Тщательно контролируя определенные параметры печати, такие как мощность лазера и скорость, ученые обнаружили, что они могут создать неоднородную композицию контролируемым образом - новый сплав.

«Помимо использования аддитивного производства, состав смеси двух порошков является еще одним ключом к созданию беспрецедентных лавовых микроструктур с высокой метастабильностью в новом сплаве», - сказал профессор Лю Чейн-Цуань, ведущий автор исследования. «Эти уникальные микроструктуры обеспечивают высочайшие механические свойства, позволяя сплаву быть очень прочным, но пластичным и легким».

Плотность нержавеющей стали составляет около 7,9 г/см³, а плотность недавно разработанного сплава составляет всего 4,5 г/см³, что означает, что команда добилась снижения веса на 40%. Однако это не означает, что сплав потерял свою прочность, поскольку эксперимент показал, что он имеет высокий предел прочности на разрыв 1,3 ГПа и равномерное удлинение около 9%. Сплав также отличался отличной способностью к деформационному упрочнению, превышающей 300 МПа, что обеспечивало большой запас прочности до разрушения.

По словам Лю, впечатляющий набор свойств позволил бы материалу найти применение в самых разных конструкциях в таких секторах, как аэрокосмическая, автомобильная и энергетическая. Что касается будущей работы, команда намеревается применить этот метод к различным системам сплавов, чтобы изучить возможность разработки новых уникальных комбинаций сплавов.

Дальнейшие подробности исследования можно найти в статье под названием «Конструирование усовершенствованного титанового сплава на месте с модуляцией концентрации с помощью аддитивного производства».

Когда дело доходит до промышленных деталей, используемый материал часто так же важен, как и метод производства, что требует обширных исследований в области разработки материалов. Инженеры Массачусетского технологического института (MIT) недавно разработали алгоритм машинного обучения, способный ускорить процесс идентификации материалов для 3D-печати. Алгоритм оптимизации команды работает путем автоматического определения жизнеспособных материалов для печати с желаемыми свойствами.

Точно так же исследователи из Университета Лихай в Пенсильвании недавно разработали новый подход, основанный на машинном обучении, для классификации групп материалов вместе на основе структурного сходства. Этот метод используется для поиска ранее невидимых связей между недавно разработанными материалами и даже для корреляции таких факторов, как структура и свойства, что может привести к появлению нового метода разработки вычислительных материалов.