Команда исследователей из Льежского университета и Делфтского технологического университета разработала два новых метода оптимизации топологии, специально разработанных для крупно-масштабных деталей, напечатанных на 3D-принтере.

Из-за большого диаметра сопла, необходимого для 3D-печати больших конструкций, существуют ограничения в способах конструирования деталей. Обычно из-за этого очень сложно применить принципы оптимизации топологии к сборкам более крупной формы. Включая ограничения размера сопла непосредственно в сами методы, исследователи полагают, что их работа является первой, которая принесла геометрические преимущества оптимизации топологии в область широкоформатного аддитивного производства.

Эдуардо Фернандес, соавтор исследования, поясняет: «В нашей работе представлен метод оптимизации топологии, который позволяет создавать оптимизированные конструкции, адаптированные к размеру сопла. Таким образом, этот метод предназначен для крупномасштабных процессов, таких как аддитивное производство посредством проволочной дуги (WAAM), направленное нанесение энергии (DED) или аддитивное производство бетона».

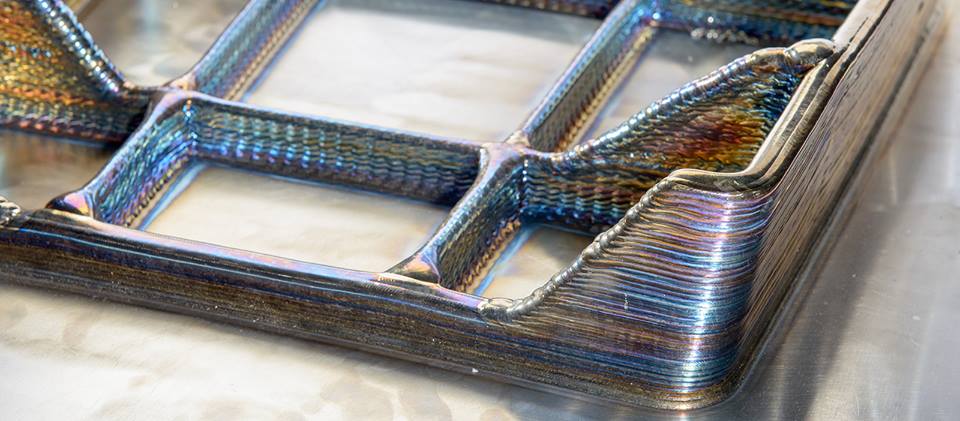

Крупномасштабные процессы 3D-печати на основе осаждения дают нам возможность изготавливать массивные конструкции произвольной формы без использования отливок и форм. Чтобы свести к минимуму продолжительность процесса 3D-печати, такие технологии, как WAAM и DED, часто увеличивают скорость осаждения материала, увеличивая скорость печати сборки. Для обеспечения высокой производительности нередко используются сопла относительно большого размера, но это, к сожалению, приводит к снижению разрешения деталей, напечатанных на 3D-принтере (это обычно устраняется при постобработке).

Отсюда следует, что большие скорости наплавки также усложняют другие области сборки, такие как планирование траектории инструмента, когда деталь, печатаемая на 3D-принтере, может иметь геометрические детали меньше разрешения сопла. Если использование сопла меньшего размера не является вариантом, инженеры часто изменяют другие параметры процесса, такие как скорость подачи и скорость перемещения, но это очень быстро может стать очень запутанным, если рассматриваемая конструкция является большой и сложной структурой.

Таким образом, конструкции больших деталей часто ограничиваются дискретным числом путей, что делает топологическую оптимизацию чрезвычайно сложной, если требуется сохранить высокую скорость печати. По словам команды, пока нет надежных методов оптимизации топологии для больших и сложных деталей, поскольку существующие методы либо приносят в жертву оптимальность проекта, либо выигрывают в скорости процесса.

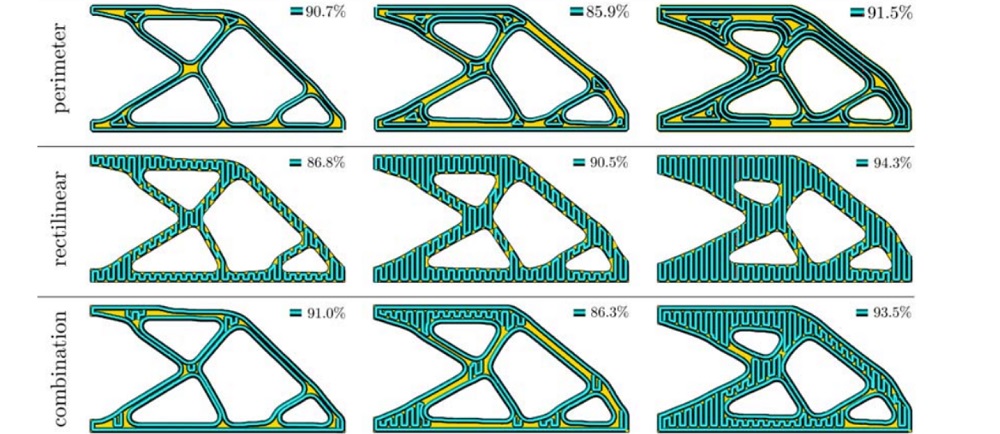

Первый из методов оптимизации работает, заставляя всю толщину фермы детали равняться диаметру сопла. Несмотря на простоту, этот метод оказался эффективным, так как он гарантирует, что все подструктуры в 3D-печатной детали подходят для желаемого разрешения. Ограничение этого подхода состоит в том, что он ограничивает достижимые механические характеристики конструкции, поскольку каждая ферма в детали имеет максимальную толщину.

Второй метод работает аналогично, вместо этого ограничивая максимальную толщину отдельных ферм детали, чтобы сначала создать каркасную структуру. Затем с помощью методов фильтрации и проецирования этот каркас утолщается в соответствии с выбранным размером сопла, в результате чего получается конструкция, адаптированная к желаемому разрешению. Опять же, этот подход приводит к снижению механических характеристик детали, но не так серьезно, как при первом методе.

Дальнейшие подробности исследования можно найти в документе, озаглавленном «Оптимизация топологии для крупномасштабного аддитивного производства: создание конструкций, адаптированных к размеру напорного сопла». Соавторами его являются Эдуардо Фернандес, Маттейс Лангелаар, Кан Аяс и Пьер Дуйсинкс.

Оптимизация топологии может быть чрезвычайно полезным инструментом, когда большое значение имеют соотношение прочности к весу и использование материала. Буквально в прошлом месяце производитель 3D-принтеров Stratasys и разработчик инженерного программного обеспечения nTopology добавили новый модуль Masking Fixture Module в свое программное обеспечение FDM Fixture Generator. Программа оптимизации топологии предназначена для автоматизации процесса проектирования 3D-печатных приспособлений и других инструментов.

В другом месте производитель 3D-принтеров 3D Systems был недавно выбран для участия в исследовательском проекте, целью которого является разработка топологически оптимизированных теплообменников для армии США посредством аддитивного производства. Благодаря оптимизированным параметрам, таким как объем детали и площадь контакта, теплообменники смогут более эффективно передавать тепло от одного компонента к другому.