Группа исследователей из Калифорнийского университета в Санта-Барбаре и Национальной лаборатории Ок-Ридж разработала новый устойчивый к дефектам суперсплав для 3D-печати металлом.

Сообщается, что суперсплав Co-Ni решает ключевую проблему растрескивания, которое может поражать детали, изготовленные с помощью технологий высокотемпературного плавления в порошковой подложке, таких как SLM и EBM. Ученые считают, что их материал имеет «огромные перспективы» для продвижения промышленной 3D-печати в приложениях с высокими нагрузками, включая критические компоненты аэрокосмических двигателей и ядерные компоненты, контактирующие с химическими веществами.

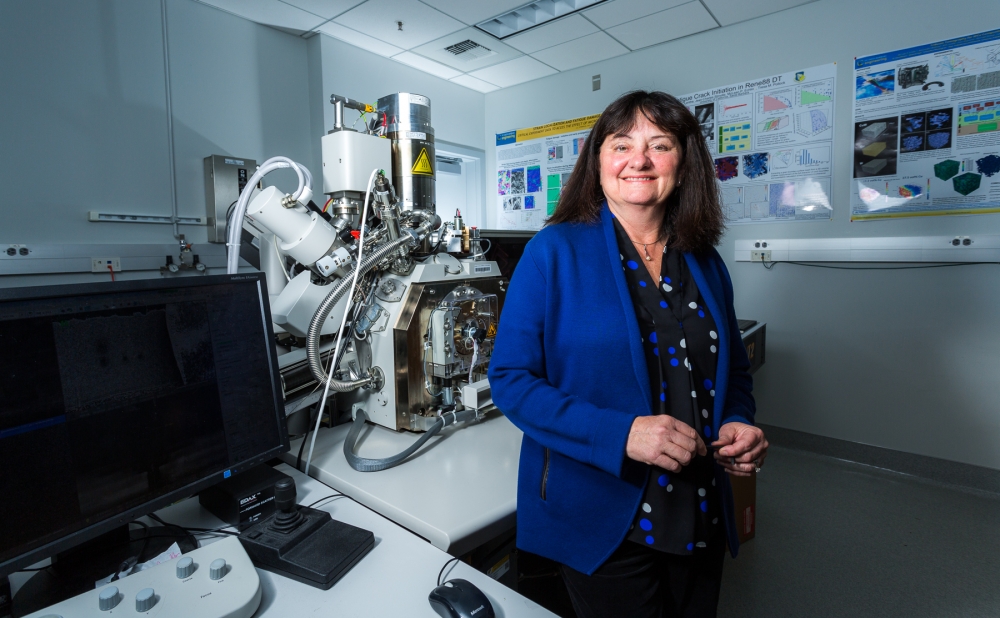

Говоря о мотивации этой работы, Треса Поллок, заместитель декана инженерного колледжа Калифорнийского университета в Санта-Барбаре, заявляет, что многие современные сплавы, используемые сегодня при традиционных методах производства, просто несовместимы с аддитивным производством. Высокопроизводительные сплавы, предназначенные для выдерживания экстремальных температур и химикатов, часто сталкиваются с проблемой растрескивания, в основном из-за чрезмерных остаточных напряжений, вызванных циклическим нагревом и охлаждением, присутствующим в процессе 3D-печати металла.

Поллок добавляет: «Они могут треснуть в жидком состоянии, когда объект еще печатается, или в твердом состоянии после того, как материал вынут и подвергнут некоторой термической обработке. Это мешает использовать сплавы, которые мы используем в настоящее время в таких приложениях, как производство авиационных двигателей, для печати новых конструкций, которые могут, например, значительно повысить производительность или энергоэффективность».

Заинтригованные проблемой разработки совместимых с присадками высокопроизводительных сплавов, Поллок и ее команда начали проект, используя стипендию факультета Ванневара Буша в размере 3 млн долларов от Министерства обороны.

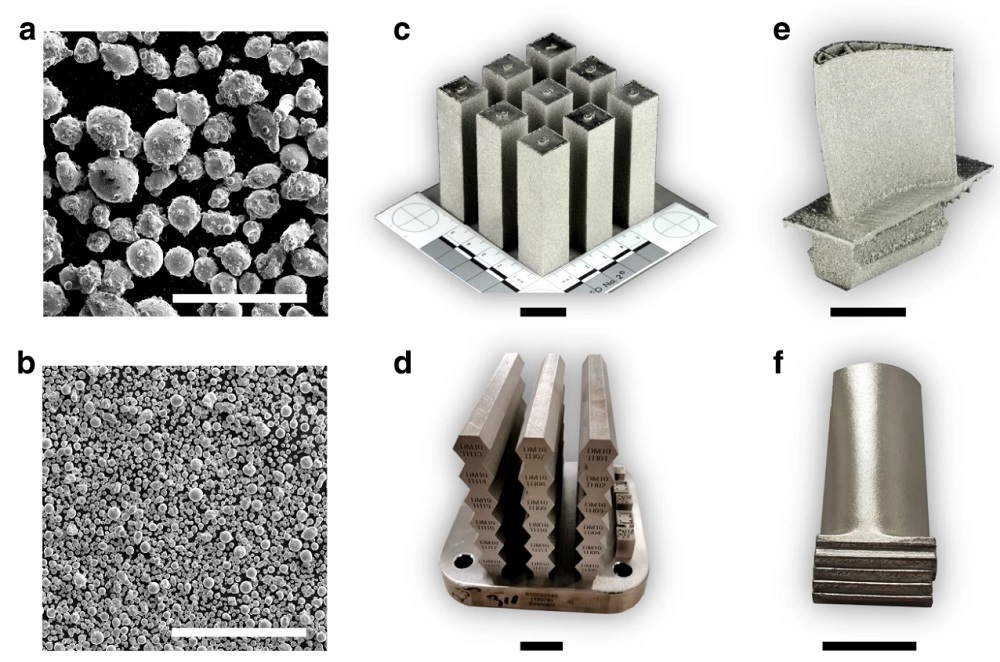

Окончательный состав содержал примерно равные части кобальта и никеля, а также меньшие количества других элементов, таких как алюминий и хром. В то время как большинство сплавов начинают механически разрушаться примерно при 50% от их температур плавления, было показано, что недавно разработанный суперсплав на основе никеля сохраняет свою целостность при температуре 90% от его температуры плавления, демонстрируя предел прочности на разрыв около 1,1 ГПа и относительное удлинение при разрыве больше чем 13%.

Подобные суперсплавы на основе никеля, такие как Inconel, часто характеризуются превосходными механическими свойствами, стойкостью к коррозии и сопротивлением ползучести при рабочих температурах, как правило, в диапазоне 500°C +. Таким образом, этот класс материалов исторически использовался при производстве монокристаллических лопаток турбин и лопаток в аэрокосмической промышленности, где высокие нагрузки и высокая температура являются обычным явлением.

Протестировав материал как с лазерным SLM, так и с EBM, исследователи обнаружили, что их новый суперсплав позволяет печатать без трещин. Поллок объясняет: «Высокий процент кобальта позволил нам разработать элементы в жидком и твердом состояниях сплава, которые делают его совместимым с широким диапазоном условий печати».

Хотя достижения в области материалов, безусловно, играют роль в потенциале 3D-печати, существуют и другие методы производства бездефектных компонентов для промышленного применения. Например, группа исследователей из Китая и США недавно обнаружила «ограничение скорости», при котором дефекты детали возникнут с меньшей веооятностью во время плавления порошкового слоя. Используя рентгеновское изображение, ученые точно сопоставили скорость сканирования с уровнями брызг в ванне расплава, определив «безопасную скорость», с которой можно минимизировать дефекты поверхности.

В другом месте, в Аргоннской национальной лаборатории, исследователи разработали инновационный подход на основе машинного обучения к обнаружению дефектов в деталях, напечатанных на 3D-принтере. Используя данные о температуре в реальном времени, а также алгоритмы прогнозирования, ученые смогли установить корреляционные связи между термической историей и образованием подповерхностных дефектов во время плавления слоя порошка. Этот метод может позволить потенциальным пользователям избежать пористости прямо на этапе выбора параметров печати.