Kimya, подразделение материалов для аддитивного производства технологической компании ARMOR, продолжает предоставлять услуги 3D-печати для железнодорожной отрасли в своем последнем проекте.

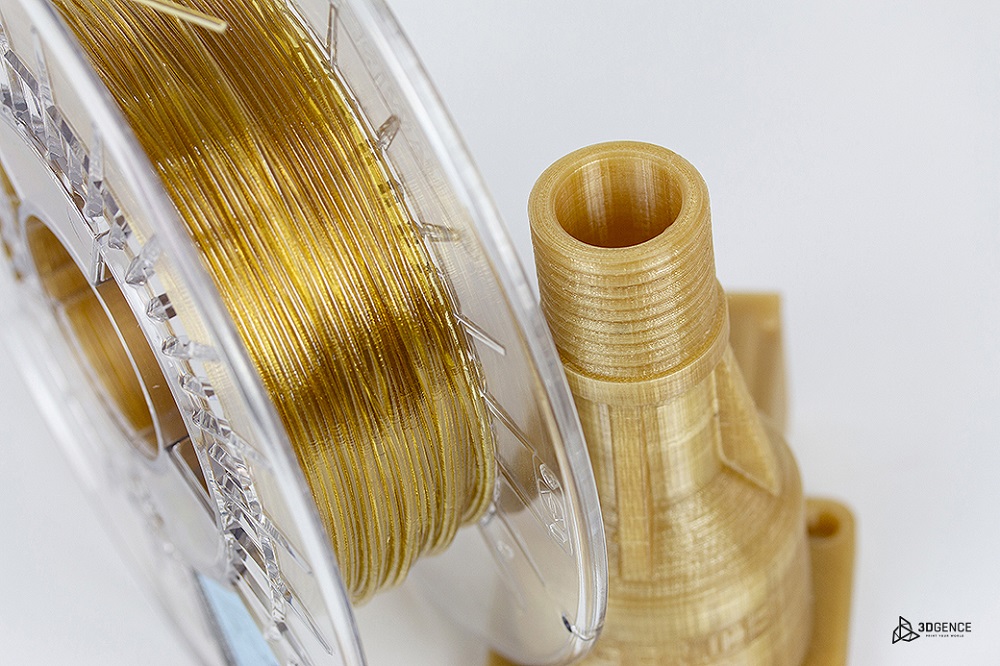

Нуждаясь в защитном покрытии, разработанном еще в 1982 году, неназванный железнодорожный поставщик недавно обратился к Kimya с просьбой напечатать на 3D-принтере небольшую партию полимерной детали через производственную службу Kimya Factory. Поскольку пресс-формы для крышки больше не существовало, запасные части пришлось перепроектировать с нуля до начала производства. Используя нить PEKK, разработанную внутри компании в научно-исследовательском центре Kimya Lab, команда смогла поставить напечатанные на 3D-принтере защитные крышки с экономией средств и сокращением времени выполнения заказа.

Пьер-Антуан Плювинаж, директор по развитию компании Kimya, объясняет: «Создание традиционной пресс-формы потребовало бы более длительного времени и затрат, которые можно было бы покрыть только за счет производства тысяч деталей. Фабрика Kimya предлагает нашим партнерам готовую продукцию, соответствующую назначению, с использованием наших собственных материалов, причем небольшими тиражами».

Первоначально проект начался в Kimya Lab, где ARMOR предложила своему клиенту нестандартную нить PEKK SC. Материал был разработан, чтобы выдерживать высокие температуры до 260°C, предлагая огнестойкие свойства, стойкость к истиранию и даже химическую стойкость. Таким образом, это было то, что нужно, чтобы соответствовать строгим критериям качества в железнодорожном секторе и в значительной степени соответствовать требованиям пожарной и дымовой безопасности стандарта EN45545.

Плювинаж добавляет: «Это сотрудничество потребовало от нас соблюдения стандартов сертификации в бизнес-секторе наших клиентов. Вот почему мы решили предложить PEKK SC, филамент, исходящий непосредственно от Kimya Lab, нашего научно-исследовательского центра, поскольку она соответствует стандартам безопасности, установленным заказчиком».

Не имея цифрового двойника или формы для справки, инженеры Kimya Factory были вынуждены работать с единственным бумажным чертежом, который имелся в их распоряжении. Несмотря на то, что оригинальная деталь была сделана из ПВХ, команде удалось напечатать на 3D-принтере набор версий PEKK SC, которые успешно достигли этапа конечного использования.

Представитель поставщика сказал: «Мы сравнили несколько технологий для производства этих деталей в небольших количествах, и аддитивное производство оказалось правильным выбором с экономической, технической и временной точки зрения. Сборочные испытания, проведенные ARMOR, и предоставление файла качества FAI привели к успешному завершению всего процесса приемки качества этих деталей аддитивного производства. Только 3D-печать смогла удовлетворить наши потребности с такой эффективностью».

Из-за присущей сложности механических узлов поездов и трамваев потребность в запасных частях слишком распространена. К сожалению, многие из этих неисправных компонентов произведены десятилетия назад, а это означает, что их производственные линии могут больше не работать, а наличие соответствующего цифрового файла не гарантируется. Именно в таких ситуациях 3D-печать оказалась ценным активом как для технического обслуживания, так и для модернизации транспорта.

Буквально в прошлом месяце компания общественного транспорта Azienda Napoletana Mobilità (ANM) обратилась за помощью к итальянской инженерной фирме 3DnA для перепроектирования механических компонентов для сети автобусов и трамваев Неаполя. Компания реконструировала и напечатала на 3D-принтере «головки тележек», части, которые соединяют каждый трамвай с воздушными линиями электроснабжения сети. При отсутствии на рынке всех компонентов, традиционное производство привело бы к тому, что сроки выполнения заказа превысили бы год.

В другом месте технологическая фирма Siemens Mobility Services ранее использовала технологию 3D-печати FDM от OEM Stratasys для производства запасных частей для железнодорожной промышленности Германии и Великобритании. В прошлом году компания также объявила о расширении операций по техническому обслуживанию железных дорог в России, где с тех пор обслуживает 13 дополнительных высокоскоростных поездов Velaro, построенных для железнодорожной компании РЖД.