Специалисты по полимерам Polymaker (https://polymaker.com/) и Covestro (https://www.covestro.com/) объявили о выпуске новых совместно разработанных тканей для 3D-печати. Дуэт просеял ряд подходящих материалов для работы, но в итоге остановился на полимере на основе TPU, с двумя доступными видами - 90А и 95А.

Компаниям также пришлось разработать совершенно новую технологию обработки в сотрудничестве с двумя производителями 3D-принтеров, чтобы иметь возможность точно печатать материалы и в конечном итоге обеспечить массовое производство. В результате ткань теперь оптимизирована для печати на 3D-принтерах INTAMSYS FLEX 510 (https://www.intamsys.com/flex-510/) и Raise3D E2 (.https://www.raise3d.com/products/e2/).

Polymaker утверждает, что 3D-печать ткани является более экологически чистой альтернативой традиционному ткачеству. Это довольно простая предпосылка, и она работает путем первой 3D-печати нескольких 2D-слоев, обычно толщиной всего 2–5 слоев, и выгрузки их на обычную производственную линию для прикрепления к другим предметам одежды, таким как обувь, сумки и шляпы. Преимущество состоит в том, что изначально напечатанный участок не дает лишней ткани, которую необходимо отрезать и выбросывать.

Кроме того, есть аспект скорости. Если посмотреть на пример обуви с 3D-принтом, полный верх можно напечатать примерно за 30 минут. Один 3D-принтер может выдавать до 48 верхних частей в день. Смасштабировав это до целой фермы печати, и за неделю можно изготовить несколько тысяч совершенно нестандартных, безотходных верхних частей для обуви.

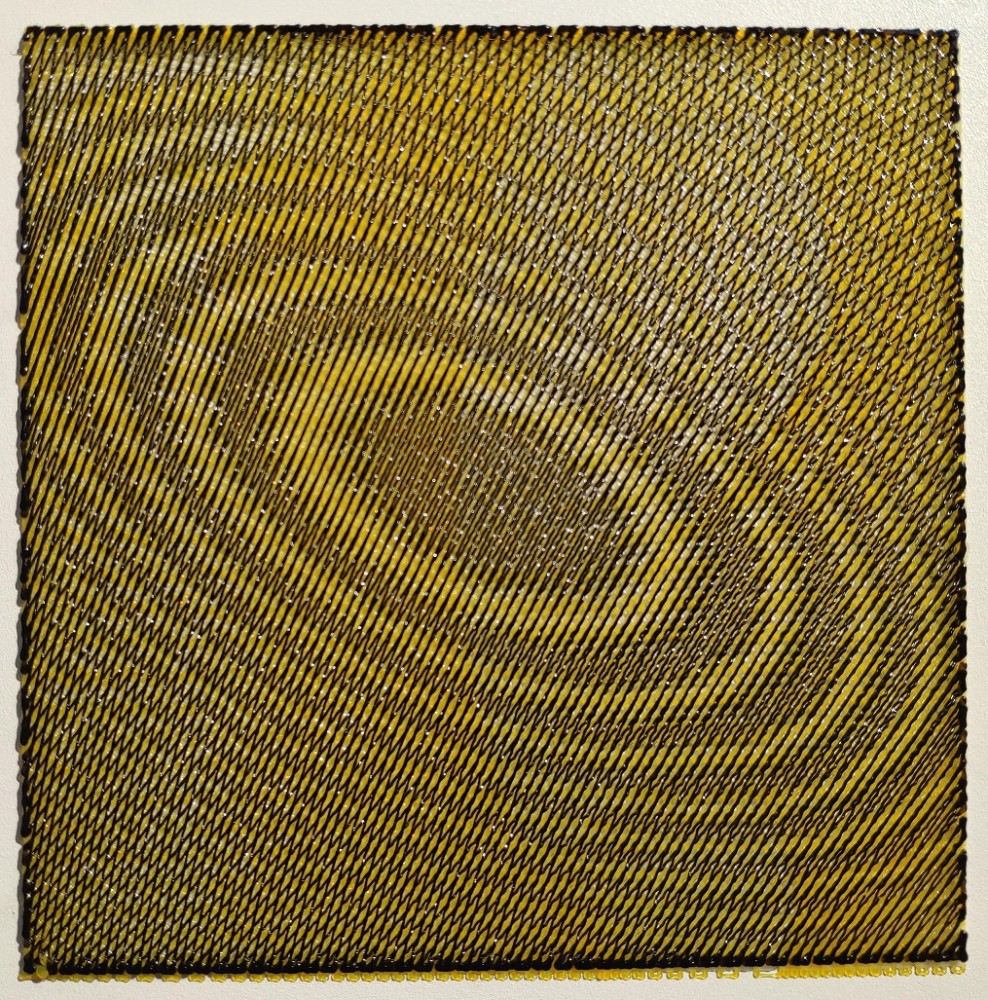

Polymaker усилил это партнерство с разработкой специального программного обеспечения, которое позволяет пользователям проектировать и нарезать ткань в цифровом виде. Используя этот инструмент, пользователи могут печатать сделанные на заказ текстуры и узоры непосредственно в самой ткани, включая изменения формы, муар, градиенты плотности и случайные линии.

Помимо эстетических преимуществ, функциональные узоры также могут быть напечатаны непосредственно в детали. Алгоритмы программного обеспечения могут генерировать различную эластичность, силу, твердость и даже различную воздухопроницаемость, где это необходимо. Это стало возможным благодаря выбору филамента TPU Covestro, который сам по себе может иметь различную твердость, износостойкость, маслостойкость и прозрачность.

Партнерство между Polymaker и Covestro призвано стать не просто рекламным ходом, поскольку компании действительно верят в потенциал 3D-печати в текстильной промышленности. Они утверждают, что это может помочь преобразовать и модернизировать ткани с 3D-печатью «от художественных работ до индустриализации».

Исследователи из Массачусетского технологического института (https://www.mit.edu/) также ранее экспериментировали с трехмерными печатными материалами типа сетки, хотя и для академических целей. Инженеры разработали гибкую ткань для 3D-печати, мягкую как кожа, с целью использования ее для поддержки мягких тканей, таких как мышцы и сухожилия. Они намерены развивать работу дальше и в конечном итоге создавать медицинские устройства, носимые опоры и имплантаты.

В другом месте, в Штутгарте, исследователи использовали 3D-печать для исследования таких программируемых свойств, как деформация - одна из очевидных возможностей программного обеспечения Polymaker. Команде удалось 3D-печать деталей из разных материалов с разнонаправленными градиентами жесткости с использованием специально разработанных нитей на основе целлюлозы.