На рынке материалов для аддитивного производства появился новый игрок. Формально открытая 4-го ноября 2019 г. компания 6К (https://www.6kinc.com/) использует технологию микроволновой плазмы для получения высококачественного, гомогенного порошка из отходов металлообработки (стружек, опилок и т. д.) Обещая более высокий уровень экологичности, в которой нуждается отрасль 3D-печати и производства, этот метод гораздо конкурентноспособен по сравнению с подобными методами газовой и плазменной атомизации.

Аарон Бент (Aaron Bent), исполнительный директор 6К, говорит: «Миссия 6К — предоставить нашим клиентам средства построения лучшего бизнеса, не просто выбирать приложения, которые имеют экономический смысл, а ускорить процесс принятия и распространения аддитивного производства. Мы хотим дать разработчикам инструмент для уверенного применения в аддитивных технологиях».

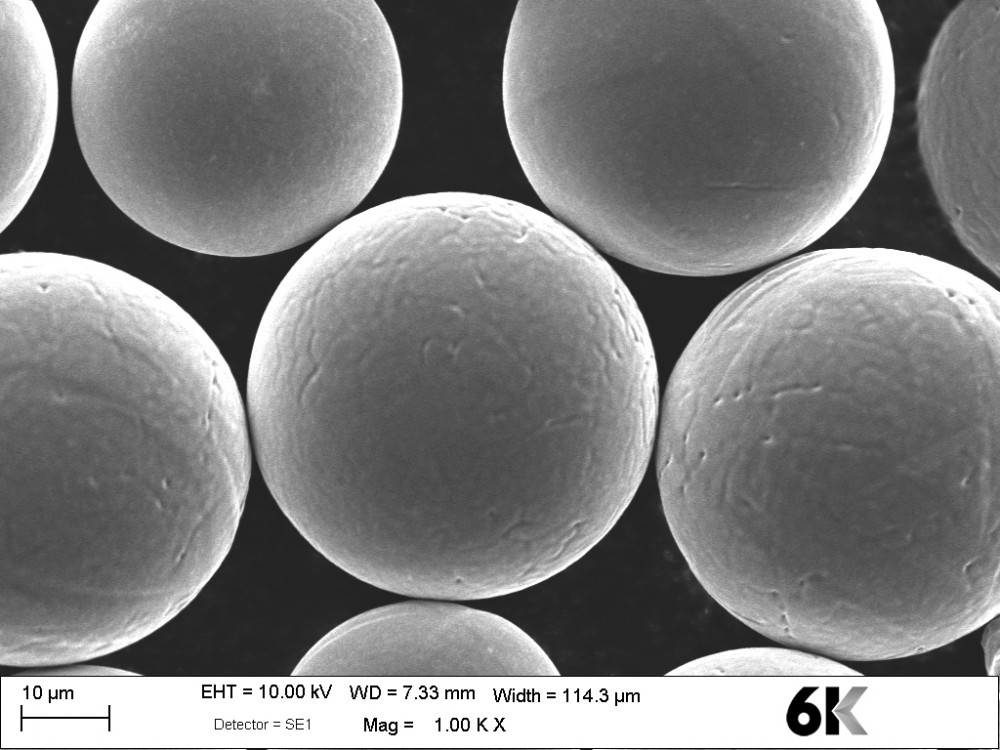

Частицы порошка, производимого 6К

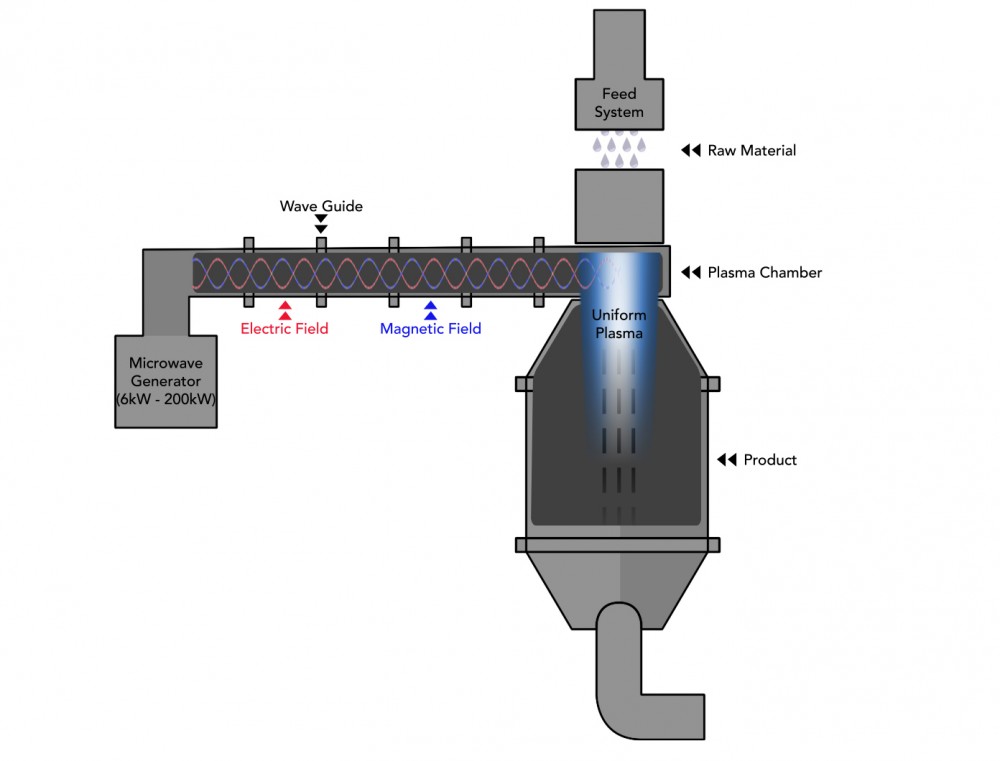

Находящаяся в Бостоне, штат Массачусетс, 6К является ребрендингом производителя материалов Amastan Technologies и производителя титановых материалов из Питтсбурга, AL Solutions, Inc. Amastan было основана в 2014 году для коммерциализации процесса производства порошка, изобретённого в MIT в сотрудничестве с Университетом штата Коннектикут. Этот процесс, запатентованный под названием UniMelt, лежит в основе уникального предложения 6К. «В MIT раскрутили эту технологию, мы же продвигаем её до производственных масштабов», говорит Аарон Бент.

Опыт AL Solutions, привнесённый в 6К, состоит в запатентованной технологии восстановления металлов, что сформировало 2-ое направление бизнеса. «AL Solutions оработают над получением сертификата ISO 9001 более 20-ти лет. В год они производят миллион фунтов Ti-64 (титанового сплава), это очень способная команда», добавляет Аарон Бент.

Две компании объединились в мае этого года, в ходе приобретения AL компанией Amastan и успешного привлечения капитала на 11 млн. долларов. Средства были использованы для расширения производственных мощностей AL Solutions в Питтсбурге, включая помещения площадью 4000 кв.м и поддержки исследовательских работ в инновационном центре 6К в Бостоне.

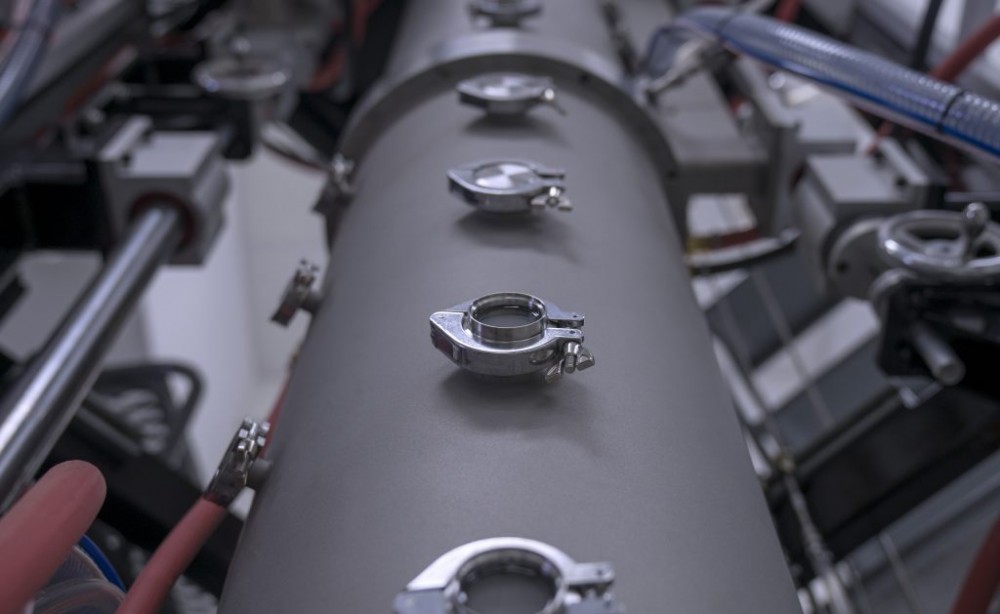

Производственная установка микроволновой плазмы UniMelt

6K означает 6000, именно такая температура используется в уникальном процессе UniMelt, она ненамного отличается от температуры на поверхности Солнца (5778 °C). Комбинация высокой температуры, активных ионов и специально разработанных реактивов позволяет превращать разнородные металлические отходы в гомогенный порошок с частицами одинаковой сферической формы.

От начала до конца, процесс UniMelt производства порции продукта занимает менее 2-х секунд, одну стотысячную времени, которое требуется при применении других процессов атомизации. По сравнению с газовой атомизацией, процесс UniMelt использует только пятую часть объёма газа, уменьшая затраты и делая процесс более экологичным. По сравнению с плазменной атомизацией, как говорит Аарон Бен, «процесс более эффективен по крайней мере в 2 раза», требуя наполовину меньше затрат электроэнергии для производства того же количества продукта. И самое главной преимущество процесса UniMelt состоит в 100%-ом выходе продукта, в отличие от 25% при газовой атомизации, что обеспечивает определённые объёмы массового производства.

Диаграмма процесса микроволнового плазменного производства UniMelt

До сих пор, 6К успешно применяла процесс UniMelt для производства металлических сплавов и керамики, которые могут быть использованы в системах MIM (metal injection molding), L-PBF (laser powder bed fusion), EBM (electron beam melting), DED (directed energy deposition) или Binder-jetting. Компания экспериментировала с выскотемпературными пластиками, типа PEEK. Процесс показал высокую эффективность при работе с высокоэнтропийными сплавами, которые не могут в настоящее время производиться в больших масштабах.

«Это не газовая атомизация и не стандартная плазма. Это что-то полностью отличное от них», отмечает Аарон Бент. «Эта технология обеспечивает получение высокооднородного, с точными размерами, с нулевым загрязнением порошка, который можно использовать не только в аддитивном производстве, но и в литий-ионных батареях для электромобилей».

Диапазон применения технологии очень широк, практически любой метал, сплав или керамика, могут быть обработаны по ней.