Производитель миниатюрных спутников Mini-Cubes (https://mini-cubes.com/) с помощью поставщика услуг 3D-печати CRP USA (https://www.crp-usa.net/) разработал и выпустил три готовых к полету мини-спутника PocketQubes.

Спутники были изготовлены из армированного углеродным волокном композитного материала Windform XT 2.0 (http://www.windform.com/) с использованием технологии SLS. Согласно Mini-Cubes, это первая компания в мире, которая использовала тип материала для этого конкретного применения - с многообещающими результатами, не меньше.

Спутник Mini-Cubes называется Discovery, и его основной целью является мониторинг природных ресурсов на поверхности Земли. Этот конкретный проект был задуман как подтверждение концепции дизайна компании. Джо Латрелл (Joe Latrell), генеральный директор Mini-Cubes, впервые познакомился с аддитивным производством несколько лет назад, когда создавал прототипы ракетного оперения для своего бывшей компании в аэрокосмической отрасли. Стремясь снова использовать эту технологию, он обратился к CRP USA, чтобы полностью напечатать в 3D основу корпуса спутника.

Латрелл объясняет: «Мы хотели включить камеру для визуального наблюдения, просто чтобы посмотреть, можно ли это сделать. Если процесс работает, мы можем использовать технологию для создания созвездия спутников PocketQube только для мониторинга конкретного ресурса. В нашем случае этот ресурс - вода ».

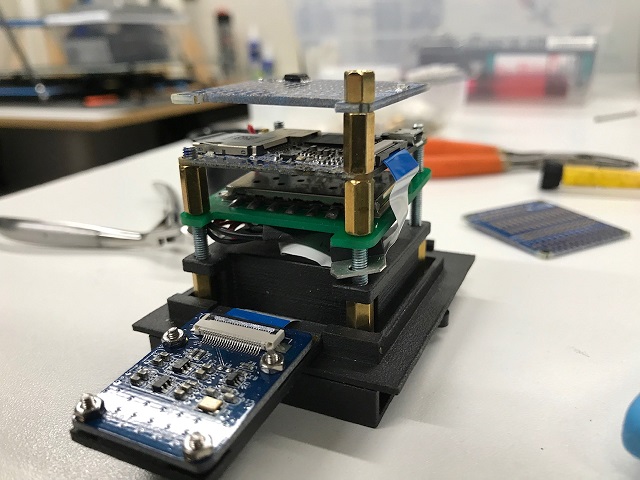

Две основные проблемы, с которыми столкнулись на стадии разработки, были миниатюризация и совместимость материалов. Латрелл в своем первоначальном видении изобразил спутник с внутренним объемом всего 50х50х50 мм. В его камере будет камера, радиосистема и вся электроника, необходимая для наблюдения за Землей на расстоянии нескольких сотен миль.

Изготовление внешней оболочки также было нелегким делом, поскольку отказ в одной части означал выход из строя всего космического корабля. После долгих размышлений с CRP USA, Латрелл в конце концов выбрал армированный углеродным волокном Windform XT 2.0, материал, который обеспечивает отличный баланс между механическими свойствами и пригодностью для печати.

Латрелл добавляет: «Сочетание прочности и простоты использования сделало материал для нас естественным выбором. Мы знали, что хотим использовать аддитивное производство для Discovery, но понимали, что будет трудно найти что-то, что будет работать в суровых условиях космоса. Мы обнаружили Windform® XT 2.0 и после анализа его свойств выбор был очевиден».

Латрелл добавляет: «Сочетание прочности и простоты использования сделало материал для нас естественным выбором. Мы знали, что хотим использовать аддитивное производство для Discovery, но понимали, что будет трудно найти что-то, что будет работать в суровых условиях космоса. Мы обнаружили Windform® XT 2.0 и после анализа его свойств выбор был очевиден».

Проект включал печать трех функциональных прототипов Discovery. Два будут использоваться для тестирования, а последний будет отправлен на орбиту. В Mini-Cubes утверждают, что опытные образцы уже прошли ряд испытаний, таких как испытание на нагрузку 20 кг, испытание на вибрацию по спецификации NASA GEVS-7000 и вакуумное испытание. PocketQubes также выдержали температуры от 50 ° C до -40 ° C. Латрелл планирует впервые испытать Discovery на орбите во втором квартале 2021 года.

Аддитивное производство аэрокосмических компонентов конечного применения становится все более популярным, поскольку частные организации начинают по-настоящему понимать нюансы этой технологии. Только в этом месяце британская аэрокосмическая компания Orbex (https://orbex.space/) объявила о том, что ее ракеты с 3D-печатью будут первыми, запущенными с нового британского космодрома - «Sutherland Space Hub». Напечатанные втехнологией SLM двигатели работают на жидком кислороде и пропане и разработаны с учетом экологических требований.

В другом месте, аэрокосмическая фирма ArianeGroup (https://www.ariane.group/en/) объявила об успешном тестировании своей полностью напечатанной в 3D камеры сгорания ракеты. Обширный цикл испытаний включал 14 испытаний на огнестойкость в период с 26 мая по 2 июня 2020 года на испытательном стенде P8 испытательного комплекса Lampoldshausen Немецкого аэрокосмического центра DLR (https://www.dlr.de/EN/Home/home_node.html).