Израильский производитель 3D-принтеров Massivit 3D запустил новую машину, специально разработанную для сокращения времени, необходимого для изготовления широкоформатных композитных форм.

Основанный на фирменной технологии Cast-In-Motion (CIM), Massivit 10000 позволяет пользователям создавать сложные инструменты в быстром четырехэтапном процессе дозирования и литья геля, что упрощает рабочий процесс формования. Таким образом, система обеспечивает более высокую пропускную способность и сокращение циклов итераций инструментов для пользователей, особенно тех, кто работает в автомобильной, аэрокосмической, энергетической и морской отраслях.

«Мы очень рады представить нашу передовую технологию Cast-In-Motion на арене производства композитов», - сказал генеральный директор Massivit 3D Эрез Цимерман на выставке CAMX 2021. «Этот рынок жаждет инноваций, которые изменят парадигму литья, чтобы производители наконец могли сократить время выполнения заказа с нескольких недель до нескольких дней».

Компания Massivit, основанная в 2013 году, специализируется на производстве широкоформатных машин для клиентов в области инженерии, академических наук, архитектуры и визуальных коммуникаций. Каждая из систем компании построена на основе собственной технологии печати с дозированием геля (GDP), подхода, который представляет собой нечто среднее между FFF и струйной печатью материала, при которой гели экструдируются с высокой скоростью и отверждаются в слои.

Флагманский 3D-принтер Massivit серии 1800, доступный в обычной и «профессиональной» мидификациях, представляет собой машину размером 145x111x180 см, которая способна создавать модели и формы большого размера в 30 раз быстрее, чем при использовании традиционных технологий. На протяжении многих лет такая масштабируемость позволяла системам работать с различными приложениями, включая создание термоформовочных форм и огромных рекламных дисплеев.

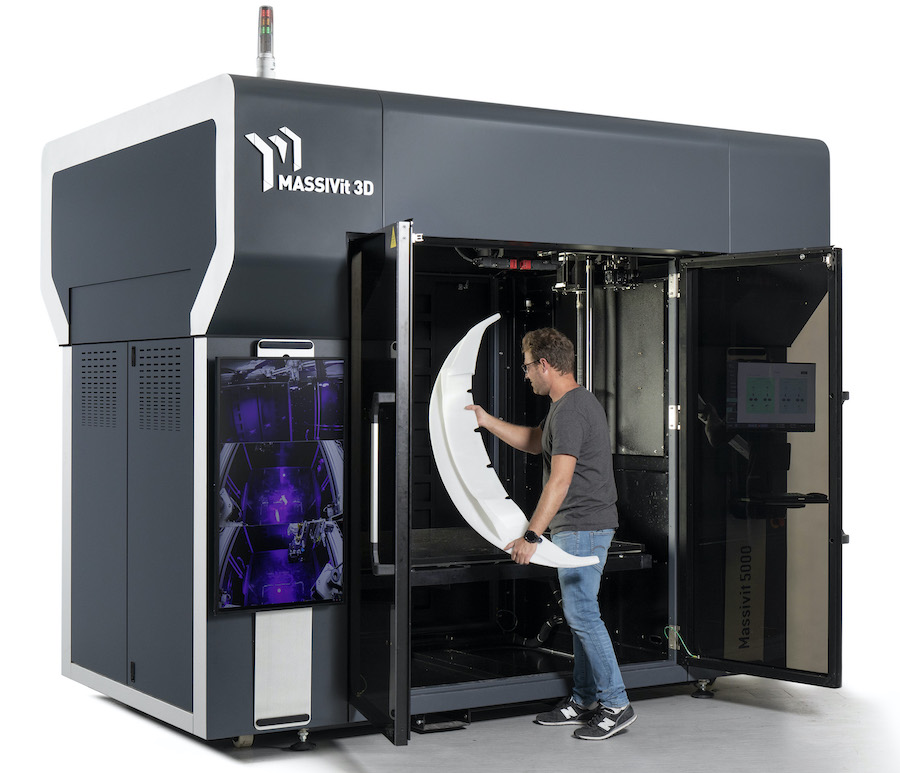

Опираясь на успех своего 3D-принтера 1800, компания решила выпустить в апреле 2021 года новую машину: Massivit 5000. Разработанный для удовлетворения потребностей поставщиков, производящих крупные фотополимерные детали для автомобильных, морских и железнодорожных клиентов, устройство имеет уникальную “Систему двойных материалов”, позволяющая при желании напечатать две детали одновременно с разными материалами и разными уровнями разрешения.

Чтобы поддержать свой растущий портфель принтеров, компания также выпустила два новых материала, в том числе огнестойкий Dimengel 20-FR, а также полупрозрачный и ориентированный на архитектуру UL94-V0. После выхода на IPO ранне в этом году компания собрала 50 миллионов долларов, и теперь она продолжила расширять свои предложения, представив Massivit 10000.

Представленный на выставке CAMX 2021 колоссальный 3D-принтер 10000 размером 1,2x15 x1,65 метра создан для решения проблем, которые Massivit считает трудоёмкими при создании крупных композитных деталей в части стоимости, времени выполнения и сложности. В основном машина способна бороться с этим благодаря встроенной технологии CIM, которая объединяет обычный 19-этапный рабочий процесс формования в четырехэтапный процесс, устраняя необходимость в первоначальной «заглушке».

Вместо традиционного эталонного дизайна процесс CIM начинается с того, что пользователи создают желаемый шаблон инструмента из УФ-отверждаемого геля, который затем можно напечатать на 3D-принтере из различных термореактивных технических материалов. После печати эти детали погружаются в воду, где узорчатому расходному материалу дают возможность отделиться, оставляя форму, которая после отверждения и полировки сразу же готова к конечному использованию.

По словам Массивита, этот подход дает детали с «улучшенной точностью, согласованностью и более высокой надежностью», но при этом менее расточителен, чем инструменты, традиционно используемые для создания больших композитных сборок. Фирма также заявляет, что Massivit 10000 на 80% быстрее и требует на 90% меньше труда по сравнению с обычным оборудованием для проектирования деталей, что делает его «революционным решением для изготовления пресс-форм», которое «меняет парадигму инструментария».

«Автоматизируя процесс производства пресс-форм, мы можем предложить производителям способ резко сократить свои расходы и сократить связанные с этим отходы материалов», - добавил Цимерман. «Растущий спрос на это решение для цифрового формования свидетельствует об острой необходимости этой технологической вехи, и мы рады предложить ее сообществу CAMX в преддверии запуска Massivit 10000».

За пределами кругов промышленного производства пресс-формы могут показаться не ключевой частью производственного процесса, но их точность и долговечность могут быть ключом к успеху или неудаче конечных продуктов. Чтобы повысить скорость, масштаб и экологичность производства этих форм, вместо этого было введено в эксплуатацию несколько коммерческих и академических проектов для их 3D-печати.

В рамках одной из таких инициатив Thermwood Corporation в партнерстве с авиационной фирмой Bell напечатала на 3D-принтере 20-футовую форму лопасти вертолета. Считается, что это самый большой из когда-либо созданных инструментов такого типа, способный работать с автоклавами, устойчивое к температуре и повышенному давлению оборудование, специально разработанное для использования при формовании и разработке прочных деталей измельчителя.

В другом месте, на более экспериментальном уровне, исследователи из ETH Zurich стремились обратиться к архитектурным приложениям, аналогичным Massivit, путем создания прототипа металлического фасада с использованием 3D-печатных форм из песка. Состоящий из 26 отдельных частей и высотой 3,5 метра, конструкция «Deep Facade» в конечном итоге была построена из крупногабаритных формованных алюминиевых деталей.

Источник: https://3dprintingindustry.com/news/massivit-3d-launches-large-composite-mold-3d-printer-powered-by-cast-in-motion-technology-200262/