Непланарная 3D-печать - это, возможно, термин, с которым вы не знакомы, но, если Габриэль Бутин (Gabriel Boutin) добьется своего, вы это сделаете в будущем.

Габриэль Бутин из Квебека имеет двенадцатилетний опыт работы в качестве промышленного дизайнера, в последнее время специализируется на разработке сложных велосипедных шлемов. Это непростой бизнес, учитывая невероятный уровень конкуренции. Сегодняшние шлемы конкурируют не только по характеристикам и безопасности, но и по стилю и внешнему виду.

В ходе этой работы Габриэль часто использовал различные 3D-принтеры для изготовления прототипов шлема. Но, как и многие пользователи 3D-принтеров, все время находил ограничения и препятствия.

Габриэль экспериментировал с использованием современного передового оборудования для 3D-печати, включая принтеры от Carbon, HP, Origin и других, но обнаружил, что «у каждого из них есть обратная сторона, и его дорого использовать». Например, для приобретения 3D-принтера Carbon требуется около 50 000 долларов США в год при использовании модели подписки.

Эти цены были слишком высокими для скромного бюджета Габриэля, поэтому он искал решения, которые позволили бы создавать подходящие прототипы. Под «подходящим» Габриэль подразумевает, что прототип действительно «ощущается как объект конечного пользователя».

Порошковые 3D-принтеры могут создавать объекты с гладкой поверхностью, но у них есть существенное ограничение: геометрия должна позволять удалять рыхлый порошок. Это предотвращает, например, печать на герметичных внутренних полостях.

Затем он подумывал об использовании недорогих 3D-принтеров FFF, но их единый послойный подход не соответствовал его цели. Хуже того, экструзия на 3D-принтерах FFF «не учитывает поток объекта» и приводит к менее оптимальным механическим свойствам.

Габриэль открыл для себя 5-осевую 3D-печать, и после изучения двух коммерческих вариантов (Hage и VSHAPER) они, похоже, позволили реализовать те типы экструзии, которые он искал. Однако их приобретение и эксплуатация были так же дороги, поэтому они не рассматривались.

Габриэль понял, что есть способ заставить недорогие 3D-принтеры FFF работать так, как он хотел, после просмотра экспериментальных видеороликов о непланарной 3D-печати.

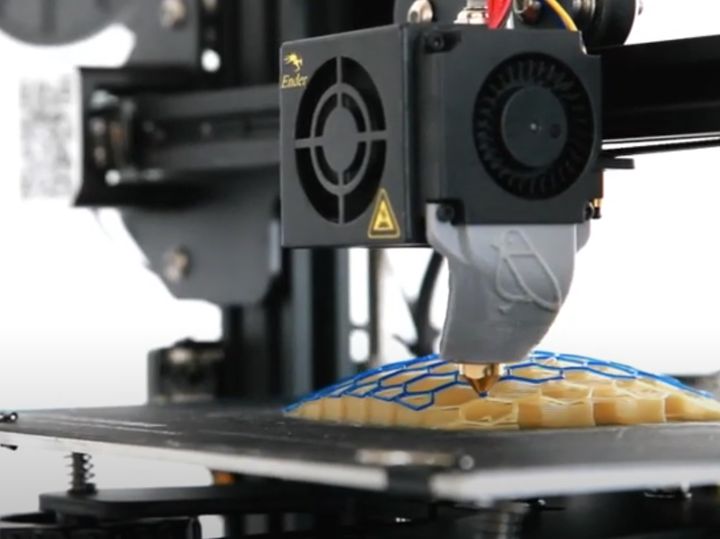

Обычно 3D-принтеры наносят материал слой за слоем, по сути, в 2D-представлениях каждого слоя. Они соединяются вместе, образуя цельный 3D-объект. Однако, динамически регулируя ось Z, можно наносить материал в трех измерениях, а не только в двух.

Это не то, что могло бы сделать обычное программное обеспечение для подготовки работы на 3D-принтере; все предполагают, что вы выполняете стандартные послойные операции. Хотя машины FFF могут двигаться таким образом, вы должны разработать свой собственный GCODE, чтобы управлять ими неплоским способом.

Непланарная 3D-печать может достичь нескольких полезных целей:

Изогнутые поверхности могут быть потенциально гладкими и избегать неприглядных ступеней лестницы, которые можно увидеть на отпечатках с большинства 3D-принтеров.

Механическая прочность может быть улучшена, поскольку экструзии теоретически могут соответствовать силовым линиям, приложенным к объекту, избегая расслоения в самом слабом месте - на границах слоев.

Габриэль был полон решимости сделать эту работу, даже несмотря на то, что он был промышленным дизайнером, а не программистом. Тем не менее, он построил рабочий процесс с использованием Rhino3D и Grasshopper для генерации неплоского GCODE для работы на FFF 3D-принтере.

Rhino3D - относительно недорогой и популярный инструмент для 3D-моделирования, а Grasshopper - это уникальный плагин, который можно использовать для «генерации» 3D-моделей. По сути, вы строите блок-схему, отражающую трехмерную модель, используя простые методы программирования. Он использовался для создания многих очень сложных 3D-отпечатков, которые вы, возможно, видели в СМИ.

Но его также можно использовать для генерации текста, которым в данном случае был GCODE. Вы можете увидеть, как это работает, в этом видео:

Габриэль объяснил, что его подход состоит в том, чтобы взять поперечное сечение 3D-модели для определения кривой, а затем генерировать GCODE для движения, которое соответствует кривой. В сумме эти движения представляют собой неплоский GCODE.

Габриэль начал работать над этим подходом только в январе этого года, он начал с нуля изучать Grasshopper и Rhino3D, которые несколько отличаются от его обычного набора инструментов SOLIDWORKS, Modo и CATIA. Однако он обнаружил, что это не было особенно сложно, и ему удалось создать неплоской GCODE.

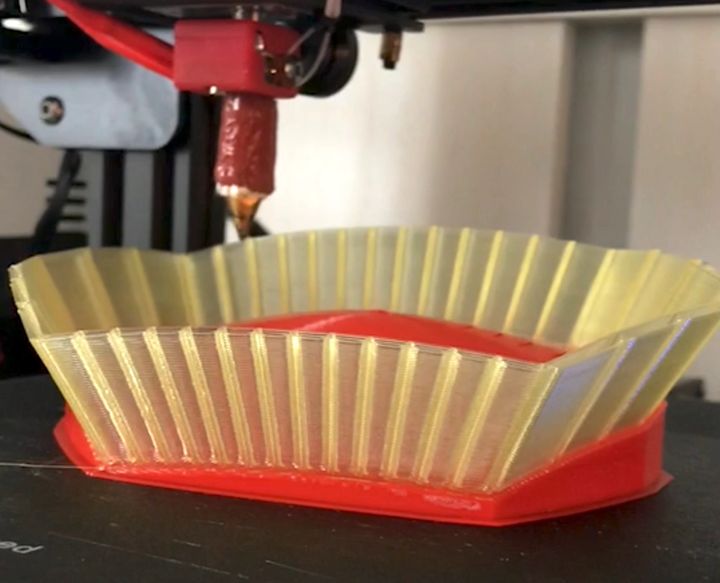

Ему потребовалось много-много итераций, чтобы достичь желаемых результатов. Одной из основных проблем была возможность 3D-печати почти горизонтально без поддерживающих структур, которые, очевидно, нарушали текстуру поверхности. Невероятно, но он сделал это, в конечном итоге найдя способ динамически регулировать скорость, температуру, поток материала и размер слоя.

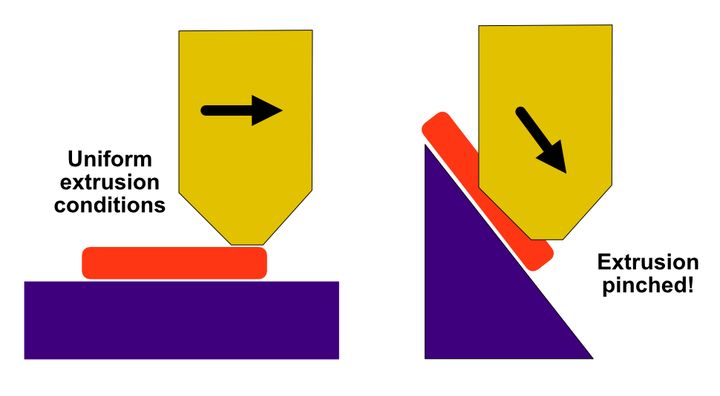

Его обычная неплоская конфигурация 3D-печати использует сопло 0,6 или даже 0,8 мм, что немного больше, чем стандартное сопло 0,4 мм, которое установлено на большинстве 3D-принтеров. Для этого есть причина. Рассмотрим эту диаграмму:

В то время как при стандартной двухмерной экструзии не о чем беспокоиться, поскольку пространство для экструзии всегда одно и то же, неплоская экструзия должна постоянно адаптироваться к изменяющемуся размеру «защемления», который возникает, когда сопло входит в наклонный экструзионный валик.

Это означало, что GCODE Габриэля должен был постоянно работать со всеми параметрами, чтобы обеспечить успешное экструзию. Он объяснил мне, что обычно в этих экстремальных ситуациях слои становятся довольно тонкими, что имеет большой смысл. Он также избегает ретракции, и по существу его отпечатки обычно непрерывны, без разрывов на линии экструзии.

Габриэль объясняет, что если ваша цель - непрерывная печать, вы совершенно по-другому думаете о том, как выполнять экструзию. Представьте, что сопло движется по постоянно изменяющемуся уклону и ему необходимо динамически регулировать параметры печати. Я полагаю, что этот мыслительный процесс в некоторой степени аналогичен вождению автомобиля по шоссе и необходимости иногда добавлять или уменьшать мощность для подъема и спуска с холма, за исключением нескольких измерений!

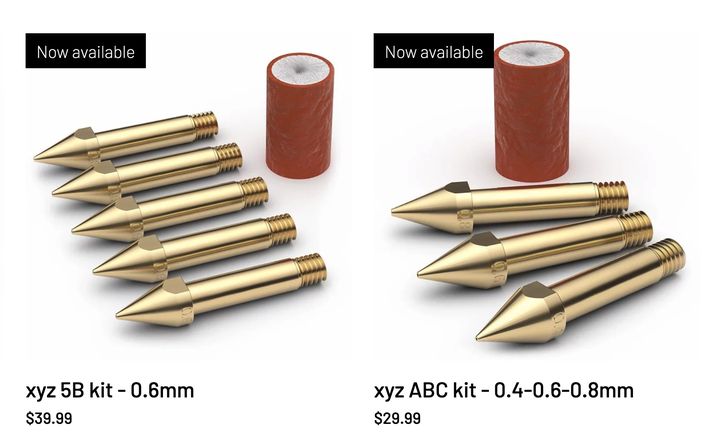

В дополнение к этому, само сопло должно быть немного длиннее, чтобы можно было дотянуться до частичного отпечатка, не натыкаясь на уже напечатанные части. Для этого он разработал серию удлиненных насадок, которые предлагает на продажу.

Используя этот неплохой подход, Габриэль смог успешно напечатать на 3D-принтере различные сложные формы из различных типов TPU - без поддерживающих структур. Возникает вопрос, почему многие производители 3D-принтеров до сих пор не поняли этого. Возможно, так оно и есть, увидев пример Габриэля.

Но разве этот неплохой подход может быть использован кем угодно для 3D-печати?

Не совсем. Очевидно, существуют некоторые геометрические ограничения, но для куполообразных объектов, таких как шлемы, головы, стельки и другие изделия, это действительно можно использовать.

Однако Габриэль объяснил, что это больше похоже на рабочий процесс, чем на продукт, поскольку вы должны настраивать каждую 3D-модель для достижения правильных результатов. Он говорит, что сделать это намного проще, чем кажется, поэтому, вероятно, большинство людей могут попробовать.

Это не похоже на слайсер, когда вы загружаете модель и нажимаете «Печать». Это больше похоже на набор инструментов.

Габриэль говорит: «Я не хочу быть единственным парнем, делающим это!»

Его компания, Kupol , сосредоточена на использовании этого метода для разработки прототипов шлема, но он также запустил отдельный сайт nonplanar.xyz, чтобы помочь рассказать миру об этом необычном рабочем процессе. В настоящее время он ищет других людей, которые с интересом помогут сделать систему еще лучше.

Если вы заинтересованы в продвижении концепции неплоской 3D-печати, посетите этот сайт.

Источник: https://www.fabbaloo.com/blog/2020/9/3/it-really-is-possible-to-3d-print-non-planar