MX3D, новый лидер в области внедрения технологии аддитивного производства проволочной дуги (WAAM) в архитектуре, машиностроении и строительстве (AEC), включая первый напечатанный на 3D-принтере мост, заключил партнерские отношения с Takenaka, японской фирмой AEC, чтобы поднять это новшество на новый уровень.

В 2019 году эти две компании объединили свои усилия для разработки стального соединителя, напечатанного на 3D-принтере, для использования в конструкции, который недавно прошёл разрушающие и неразрушающие испытания и находится на пути к сертификации. Сотрудничество возникло из желания автоматизировать производство и проектирование крупных конструкций.

В 2019 году эти две компании объединили свои усилия для разработки стального соединителя, напечатанного на 3D-принтере, для использования в конструкции, который недавно прошёл разрушающие и неразрушающие испытания и находится на пути к сертификации. Сотрудничество возникло из желания автоматизировать производство и проектирование крупных конструкций.

Это одно из решений, позволяющих справиться с растущей сложностью структур и сокращением доступной квалифицированной рабочей силы. Это дает возможность полностью перейти на цифровое производство, что сокращает время и затраты, связанные с проектированием и производством.

Это также обеспечивает логистические преимущества и может быть легко интегрировано с BIM. «С тех пор, как мы реализовали первый металлический мост, напечатанный на 3D-принтере, наша роботизированная технология WAAM привлекла большое внимание строительных компаний», - сказал Филиппо Джиларди, специалист по НИОКР MX3D.

«Сотрудничество с Takenaka Corporation над этим проектом и впечатляющие результаты испытаний представляют собой еще один шаг вперед в внедрении компонентов, напечатанных на 3D-принтере, в индустрии AEC». Коннекторы изготовлены из дуплексной стали. Хотя этот тип минимально используется во всем мире, он дает много преимуществ для строительства.

Она известна своей прочностью - вдвое большей, чем другие марки стали, - а также пластичностью. Она также обладает высокой устойчивостью к коррозии, что делает её идеальным металлом для конструктивных элементов, и стоит меньше, поскольку требует более низкого количества добавления молибдена и никеля.

Благодаря использованию генеративного дизайна и передовых методов печати геометрия коннектора позволяет строительной конструкции извлечь выгоду из как стали так и бетона. Полуполые соединители печатаются с использованием запатентованной технологии MX3D MetalXL - программного пакета, используемого промышленным роботом и сварочным аппаратом для 3D-печати металлом.

В MX3D заявили: «Вместо того, чтобы размещать всего несколько сварных швов, крупномасштабные 3D-объекты печатаются путем непрерывного наложения сварных швов друг на друга. MX3D печатает практически из любого металла, который доступен в качестве сварочной проволоки, и наши объекты варьируются от размеров футбольного мяча до предметов размера автомобиля».

В MX3D заявили: «Вместо того, чтобы размещать всего несколько сварных швов, крупномасштабные 3D-объекты печатаются путем непрерывного наложения сварных швов друг на друга. MX3D печатает практически из любого металла, который доступен в качестве сварочной проволоки, и наши объекты варьируются от размеров футбольного мяча до предметов размера автомобиля».

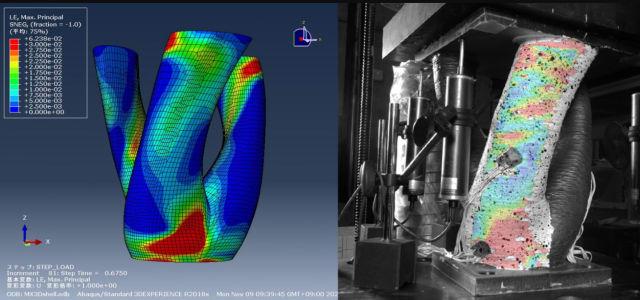

Чтобы протестировать коннекторы, исследователи Takenaka создали модель методом конечных элементов (FEA) для определения механического поведения детали и материалов. Были испытаны коннекторы диаметром 4 и 8 мм, заполненные бетоном. Испытания на растяжение, усталость и изгиб показали положительные результаты. Согласно исследованию, 4-миллиметровые соединители имели такую же прочность, как и 8-миллиметровые, при этом оба демонстрировали стабильные характеристики, прочность и устойчивость к изгибу. Эти испытания указывают на возможность использования половины материалов, необходимых для получения тех же результатов, что означает дополнительную экономию средств в будущем и позволяет установить соединители для достижения структурной сертификации деталей.

Результаты FEA были протестированы в реальных условиях с помощью тестов на сжимающую нагрузку, которые оказались на одном уровне с моделированием. По мере продвижения разъемов к сертификации, две компании планируют продолжить тестирование более крупных версий для возможного использования в строительстве.

Источник: https://www.engineering.com/story/mx3d-takenaka-use-waam-to-create-steel-connector-for-construction