Первые в своем роде детали, напечатанные на 3D-принтере, разработанные Окриджской национальной лабораторией (ORNL), были установлены на атомной электростанции Browns Ferry, принадлежащей Управлению долины Теннесси (TVA - Tennessee Valley Authority’s) в Алабаме.

Речь идет о четырех кронштейнах топливных сборок, напечатанных на 3D-принтере, которые сейчас находятся на заводе в штатных условиях эксплуатации. Компоненты были разработаны в сотрудничестве с TVA и поставщиком ядерного топлива Framatome в рамках программы Transformational Challenge Reactor (TCR) на базе ORNL, целью которой является исследование более быстрого и дешевого распределения ядерной энергии в США.

«Внедрение компонентов, напечатанных на 3D-принтере, в реакторах - важная веха, - сказал Бен Бетцлер из ORNL, программный директор TCR. «Это показывает, что можно поставлять квалифицированные компоненты в строго регулируемой среде. Эта программа объединяет фундаментальную и прикладную науку и технологии для предоставления осязаемых решений, демонстрирующих, как передовое производство может преобразовать технологию и компоненты реакторов».

Партнеры впервые представили запланированную разработку и установку кронштейнов топливных сборок, напечатанных на 3D-принтере, в декабре прошлого года, которые являются первыми физическими деталями с цифровыми двойниками, созданными с использованием передовых технологий мониторинга и искусственного интеллекта (AI) TCR.

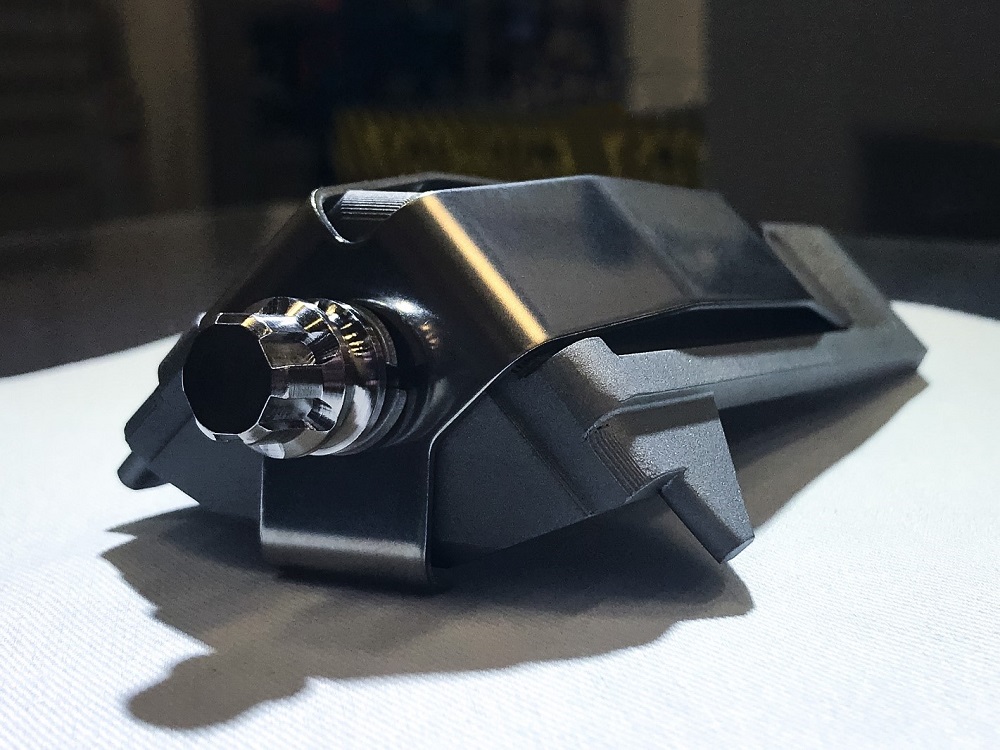

ORNL напечатал на 3D-принтере канальные крепления для топливной сборки реактора с кипящей водой Framatome - тип кронштейна, прикрепленный к верхней части сборки, чтобы удерживать канал, который направляет теплоноситель вверх через топливные стержни. Как сообщается, это первые 3D-печатные детали, связанные с безопасностью, которые будут установлены в ядерном реакторе, канальные крепления служат тестовым примером цифровой платформы TCR, которая исследует методы быстрой сертификации качества компонентов, разработанных для ядерных реакторов.

В настоящее время детали находятся в эксплуатации на АЭС Браунс-Ферри и будут оставаться в реакторе в течение шести лет, подвергаясь регулярным проверкам. Кронштейны топливных сборок были спроектированы и напечатаны на 3D-принтере на производственной демонстрационной базе Министерства энергетики (DoE) в ORNL и были выбраны в качестве первого приложения для 3D-печати для использования в ядерном реакторе благодаря своей простой, но несимметричной геометрии.

«ORNL предлагает всё под одной крышей: современные возможности печати, опыт мирового уровня в области обработки, цифровые производственные технологии следующего поколения, а также комплексное оборудование для определения характеристик и испытаний», - сказал Райан Дехофф, руководитель отдела ORNL по безопасности и Цифровому производству.

Всемирная ассоциация ядерной энергии сообщила, что ядерная энергия в настоящее время обеспечивает почти 20 процентов электроснабжения США, однако к 2055 году существующие ядерные реакторы, вероятно, будут выведены из эксплуатации из-за истечения срока действия лицензий, поскольку они основаны на технологии производства 70-летней давности.

Чтобы решить эту проблему, проект TCR ORNL стремится открыть путь к использованию 3D-печати, компьютерного моделирования и искусственного интеллекта в ядерном секторе как средства сокращения производственных затрат и времени выполнения заказов, а также повышения безопасности.

«Сотрудничество с TVA и ORNL позволяет нам внедрять инновационные технологии и исследовать развивающиеся рынки 3D-печати, которые принесут пользу атомной энергетике», - сказал Джон Стрампелл, менеджер отдела исследований и разработок топлива в Северной Америке в Framatome. «Этот проект обеспечивает основу для проектирования и производства различных деталей, напечатанных на 3D-принтере, которые будут способствовать созданию экологически чистой энергии будущего».

В рамках программы ORNL нацелена на создание активной зоны ядерного реактора с использованием, среди прочего, 3D-печати Direct Energy Deposition (DED). Команда также разрабатывает методы квалификации для подтверждения согласованности и надежности компонентов, напечатанных на 3D-принтере, используемых при создании ядра.

ORNL недавно объявила о разработке новой технологии 3D-печати, специально предназначенной для производства компонентов реактора, которая позволяет печатать высокотемпературные сплавы и тугоплавкие металлы, которые имеют жизненно важное значение для безопасной эксплуатации ядерных реакторов.

В прошлом году университет Пердью стал ключевым участником программы TCR после получения от Министерства энергетики гранта в размере 800 000 долларов США для ускорения разработки активной зоны ядерного реактора. С этой целью университет разрабатывает модель искусственного интеллекта, чтобы гарантировать ядерное качество компонентов микрореактора TCR, напечатанных на 3D-принтере.

«TVA активно участвует в разработке новых ядерных технологий будущего», - добавил Дэн Стаут, директор TVA по инновациям в области ядерных технологий.

«СОТРУДНИЧЕСТВО С ORNL И FRAMATOME В ЭТОМ ИННОВАЦИОННОМ ПОДХОДЕ К ПРОИЗВОДСТВУ МОЖЕТ ПРОЛОЖИТЬ ПУТЬ ДЛЯ ИСПОЛЬЗОВАНИЯ НОВЕЙШИХ ДОСТИЖЕНИЙ В СУЩЕСТВУЮЩЕМ ЯДЕРНОМ ОБОРУДОВАНИИ, А ТАКЖЕ В УЛУЧШЕННЫХ РЕАКТОРАХ И МАЛЫХ МОДУЛЬНЫХ РЕАКТОРАХ».