Непрерывная 3D-печать волокном стала популярным выбором для бизнеса, стремящегося производить высокопрочные, функциональные детали по требованию. Вместе с популярностью растёт и конкуренция в этой сфере, мы регулярно узнаём новости о различных аддитивных решениях.

В этой статье Фёдор Антонов, генеральный директор российско-люксембургской компании Anisoprint (https://anisoprint.ru/), разработавшей технологию непрерывной 3D-печати волокном, поделился своим более чем 10-ти летним опытом в области академического и промышленного проектирования и оптимизации композитов. Антонов, хорошо знакомый со многими решениями на рынке непрерывной волоконной печати, а также с особенностями анизопечати, знакомит с различными типами 3D-печати непрерывным волокном и с тем, как использовать преимущества, предлагаемые каждым из них.

Большинство существующих технологий 3D-печати непрерывным волокном можно разделить на 2 типа в зависимости от стадии, на которой создается композитный материал -до 3D-печати или во время процесса. При предварительном добавлении 3D-печать на непрерывных волокнах называется препрегом. Метод создания композита во время печати называют совместной экструзией.

В технологиях на основе препрега сухие волокна предварительно пропитывают полимером с использованием специального оборудования (например, пултрузии). Так называемые препреги могут быть выполнены в форме тонких нитей в катушках, аналогичных тем, которые обычно используются для FFF 3D-принтеров, либо они могут образовывать ленту.

Позже препрег нагревается для формирования детали. В случае нити, она выдавливается через сопло. В лентах его применяют с помощью валика для уплотнения, процесс похож на классические технологии изготовления композитов, такие как AFP (автоматическое размещение волокна) или ATL (автоматическая укладка ленты).

При совместной экструзии два компонента конечного композита (армирующий материал и пластиковая матрица) объединяются во время 3D-печати, чтобы получить композитный материал одновременно как деталь. Многие компании на рынке достигают этого путем нанесения сухих армирующих волокон на нагретый пластик внутри сопла. Однако технология совместной экструзии Anisoprint воплощена в совершенно ином виде.

Поскольку приготовление препрега - это отдельный процесс, выполняемый на специальном оборудовании, он более эффективен для достижения хорошего проникновения волокна в материал матрицы. Создание хорошей адгезии между двумя компонентами приводит к повышению качества конечного материала.

Однако технологии препрега также имеют ограничения. Поскольку композитный материал готовится заранее, соотношение волокно-пластик является постоянным и определяется производителем, а не пользователем. Это означает, что нестандартные, сложные формы и внутренние структуры не могут быть реализованы. Сама пластиковая матрица также определяется производителем заранее, поэтому покупатели не могут выбирать различные свойства полимера по мере необходимости. В случае же совместной экструзии можно полностью управлять соотношением волокон и пластмасс и использовать широкий спектр пластмасс в качестве матрицы. В заключение, исполльзование препрега может дать лучшие свойства материала благодаря лучшей пропитке и более высокому содержанию волокна, в то время как совместная экструзия позволяет легко изменять материалы матрицы и объемное содержание волокна. Препрег даёт лучшее качество, в то время как совместная экструзия - это более гибкая технология.

В Anisoprint не хотели искать компромисс и обнаружили, что возможно объединить два типа непрерывной волоконной 3D-печати.

Во-первых, мы предварительно пропитываем сухие волокна запатентованной полимерной смесью, создавая жесткое волокно, похожее на препрег, который мы называем композитным углеродным волокном (CCF) и композитным базальтовым волокном (CBF), поскольку они уже являются композитными. Таким образом, мы получаем хорошую адгезию между волокном и пластиком, низкую пористость и, в конечном итоге, высококачественный материал. Прочность на растяжение CCF составляет более 2000 МПа, объем волокна - 60%.

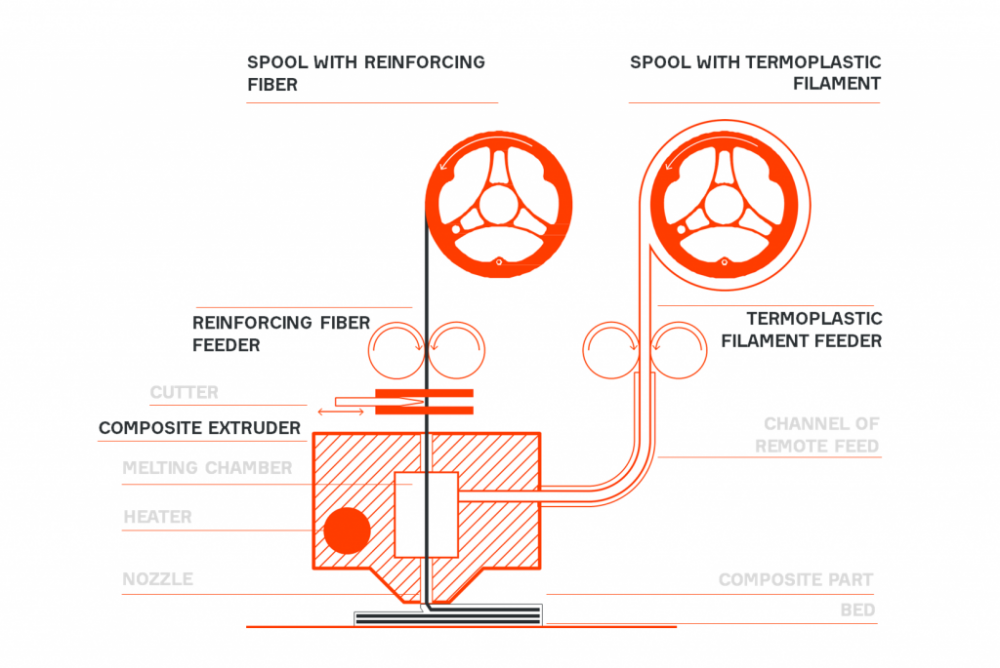

После этого мы используем совместную экструзию во время процесса 3D-печати. Выбранный композит (CCF или CBF) и термопластик подают отдельно через один и тот же композитный экструдер. Это позволяет варьировать объемное соотношение волокон и укладывать их по сложным криволинейным траекториям, используя любой пластик с требуемыми свойствами в качестве матрицы.

Этот подход позволяет нам использовать лучшие методы препрега и совместной экструзии. Результатом является конечное использование композитных деталей отличного качества, с высокими механическими характеристиками (прочность 860 МПа) и, что наиболее важно, свобода оптимизации в композитной детали с точки зрения свойств и формы.

Поскольку композиты являются анизотропными, с большей прочностью вдоль волокон, лучшей формой для них является решетчатая структура, состоящая из одномерных ребер. Однако создание пересечений ребер является проблемой для большинства существующих технологий 3D-печати с непрерывным волокном, поскольку это возможно только тогда, когда вы можете управлять соотношением волокон и пластика.

Изготовление композитных деталей с этими внутренними решеточными конструкциями позволяет пользователю тратить только минимальное количество материала на ожидаемые напряжения нагрузки, что приводит к хорошей оптимизации. И в итоге - к значительному снижению веса детали, цены и времени производства.

Как ученый и инженер, я всегда мечтал об оптимальных структурах, поэтому я не мог отказаться от возможностей оптимизации, которые могли бы дать технологии непрерывной волоконной 3D-печати.