Автомобильная промышленность - один из наиболее быстро меняющихся рынков. Поскольку многие концепции находятся на стадии разработки, участники рынка постоянно ищут эффективные технологии. Чтобы помочь им выделиться, большинство производителей автомобилей вкладывают средства в различные области, включая программное обеспечение для проектирования, производственные технологии, улучшенные помещения и новые навыки сотрудников.

Из них 3D-печать представляет собой технологию, которая вызвала большой интерес. В основном это связано со способностью технологии быстро изготавливать сложные и нестандартные детали. Однако другие интригующие факторы включают оптимизированный дизайн, ускоренные циклы инструментов и индивидуальные решения для всех цепочек создания стоимости при разработке транспортных средств.

По всем этим причинам автомобилестроение было одной из первых отраслей, которая широко внедрила 3D-печать для улучшения дизайна и повышения производительности в цехах. Благодаря интеграции 3D-принтеров в производственную линию изготовление, приобретение и ремонт деталей происходит намного быстрее.

В этой статье мы сосредоточимся на особенно популярном компоненте автомобиля: впускных коллекторах. Несмотря на их сложный характер и решающий вклад в производительность транспортных средств, 3D-печать уже применяется при проектировании и создании этих деталей.

После более детального изучения преимуществ мы выясним, кто участвует в этом движении и что именно они создают.

В целом, основные преимущества внедрения 3D-печати в автомобильном секторе заключаются в следующем:

В целом, основные преимущества внедрения 3D-печати в автомобильном секторе заключаются в следующем:

-

- Упрощенное и ускоренное проектирование деталей, особенно сложных деталей.

-

- Меньшее количество этапов производства и снижение производственных затрат.

-

- Сокращенное время выполнения работ. Высокий уровень проработки деталей.

-

- Во многих случаях снижение веса детали.

-

- Более легкое получение инструментов, форм и приспособлений.

Так что же заставило автопроизводителей специально переконструировать впускной коллектор? Почему они используют 3D-печать? Может ли этот новый подход повлиять на производительность автомобиля?

Впускной коллектор управляет потоком топливно-воздушной смеси, которая является основным элементом, необходимым для функционирования транспортного средства. Таким образом, изменение конструкции этой конкретной детали может значительно повлиять на мощность в лошадиных силах, потенциально повышая ее уровень.

Конструкция впускного коллектора довольно сложна, и производство включает сборку и сварку нескольких компонентов для получения окончательной детали. Водители-энтузиасты и автомобильные компании, заинтересованные в выпуске высокопроизводительных автомобилей, обратили свое внимание на использование решений для 3D-печати для улучшения результатов.

Давайте посмотрим, как некоторые крупные автомобильные компании и гоночные команды внедрили 3D-печать, чтобы укрепить свои позиции на рынке.

Хотя автомобильные детали обычно снабжены металлическими компонентами, идея использования термически и механически прочных альтернатив в последнее время привлекла большое внимание. В частности, ученые и исследователи изучают и тестируют термопластичные и термореактивные материалы.

Ultem 9085 - один из таких высокопрочных негорючих термопластов. Произведенный Sabic (https://www.sabic.com/), он в основном используется в инструментальной оснастке, производстве конечных деталей и прототипировании.

Ultem заинтриговал профессора из Университета штата Аризона, доктора Бхате (Bhate). В частности, он хотел узнать, как лучше всего оптимизировать печать с использованием этого материала для сложных деталей.

Как известно, для печати FDM и смолой часто требуются поддерживающие конструкции. К сожалению, помимо увеличения количества отходов, правильное удаление опор и доведение окончательной модели иногда может потребовать дополнительных операций. Поэтому доктор Бхате провел тематическое исследование, чтобы свести к минимуму эти усилия, одновременно установив ценность Ultem.

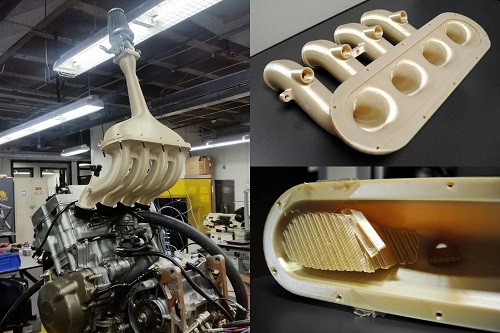

Используя FDM Stratasys Fortus 400mc, Ultem 9085 и существующий CAD-проект впускного коллектора от группы ASU SAE, исследование, проведённое в 2016 года было сосредоточено на оптимизации параметров процесса.

Среди других шагов было предпринято несколько итераций дизайна с использованием программного обеспечения Insight (https://www.insight.com/en_US/shop/partner/autodesk/software.html) для проектирования, и была получена подходящая ориентация детали. Кроме того, для облегчения снятия опоры использовалась опорная конструкция коробчатого типа. Конечным результатом стал полностью функциональный (и красивый) впускной коллектор, который можно было напрямую связать с двигателем команды SAE.

Команда Hornet Racing из Калифорнийского государственного университета, одна из участников Formula SAE, в 2017 году сотрудничала с Carbon (https://www.carbon3d.com/), чтобы улучшить характеристики двигателей своего автомобиля. Идея заключалась в том, чтобы использовать 3D-печать, чтобы заново изобрести и перепроектировать впускной коллектор.

Основной проблемой, с которой столкнулась команда, был плохой воздушный поток, что привело к снижению производительности двигателя. Эта проблема обычно связана со сваркой множества мелких компонентов, что часто приводит к проблемам с подачей энергии.

Коллектор был переработан для производства с использованием технологии цифрового светового синтеза (DLS) Carbon. В этом процессе светодиодный световой механизм проецирует последовательность УФ-изображений через дно емкости, заполненной смолой. Изображения представляют собой поперечные сечения печатаемой детали, а светочувствительная смола затвердевает.

Как и следовало ожидать, сам по себе этот процесс не дает полнофункциональной части. После печати деталь обжигается в термостате, который определяет механические свойства детали за счет химической реакции. Это заставляет материал достигать желаемых конечных свойств.

Используя технологию Carbon DLS, Hornet Racing смогла получить полностью настраиваемый коллектор с минимальным количеством сварных швов. Результатом стал постоянный и оптимальный поток воздуха и топлива, максимизирующие производительность двигателя. В качестве дополнительного преимущества обновленная конструкция позволила снизить вес на 50% за счет замены алюминия жестким полиуретаном, прочным и термостойким пластиком.

В 2018 году студенты инженерной школы Текнун Университета Наварры (https://tecnun.unav.edu/en/), Испания, попытались упростить и изменить конструкцию своего гоночного автомобиля. Для этого они обратились к 3D-печати, используя ее возможности для минимизации производства при сохранении прочности, структуры и долговечности деталей.

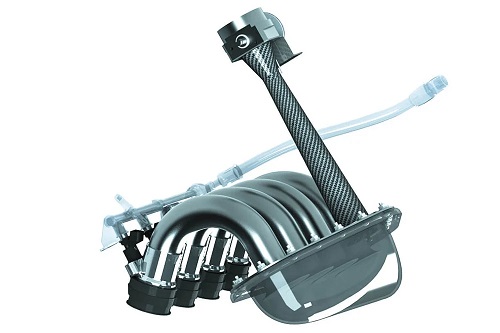

В соответствии с этим решением, команда решила заменить алюминий композитом из углеродного волокна, чтобы уменьшить общий вес коллектора.

В соответствии с этим решением, команда решила заменить алюминий композитом из углеродного волокна, чтобы уменьшить общий вес коллектора.

Спонсором Tecnun в этом начинании была компания Stratasys, предложившая использовать принтер Fortus 450mc и два материала: композит из углеродного волокна для коллектора и ST-130 для расходных инструментов. Последний использовался как опорный материал в пустых областях, так как его легко сломать или смыть.

Благодаря ST-130 команда смогла создать сложные конструкции со временем выполнения около пяти часов (по сравнению с неделями, которые в противном случае могли бы потребоваться для такого проекта). Конечная деталь смогла выдержать 121 ° C при снижении веса на 60%, что значительно улучшило характеристики детали.

Briggs & Stratton (https://www.briggsandstratton.com/eu/en_gb/home.html) - один из крупнейших производителей двигателей и оборудования для подсобного хозяйства в США. Приобретя в 2015 году принтер для селективного лазерного спекания (SLS) от 3D Systems, группа исследований и разработок компании решила проверить долговечность своего нового и будущего продукта. В частности, они хотели решить проблемы, связанные с традиционной обработкой с ЧПУ, литьем и другими технологиями производства.

Среди других тестов команда использовала DuraForm ProX PA от Statasys для создания впускного коллектора V-twin с эпоксидным уплотнением. Высокая прочность и пластичность полимера сделали печать сложной тонкостенной структуры относительно безболезненной. Некоторые секции имели толщину всего 0,8 мм и оставались прочными и гибкими.

После того, как коллектор V-twin был напечатан, он был протестирован при высоких температурах в течение более 2000 часов для соответствия конструкции и анализа производительности. Это позволило фирме за многие годы удовлетворить многочисленные запросы на сложные компоненты.

Orion Racing (http://www.orion-racing.com/) была одной из первых гоночных команд в Индии, которая воспроизвела шасси из углеродного волокна автомобиля Формулы 1 с помощью 3D-печати. Узнав, что конструкция впускного коллектора слишком сложна, команда обратилась в службу 3D-печати Imaginarium (https://www.imaginarium.io/).

Целью проекта было напечатать шасси двигателя аэрокосмического класса, которое позволило бы гоночной машине команды разгоняться от 0 до 100 км / ч за 4 секунды. Imaginarium учел цель и предложил разработать коллектор и шасси с использованием однопроходной технологии изготовления. Это было сделано для того, чтобы избежать соединения нескольких более мелких компонентов.

Целью проекта было напечатать шасси двигателя аэрокосмического класса, которое позволило бы гоночной машине команды разгоняться от 0 до 100 км / ч за 4 секунды. Imaginarium учел цель и предложил разработать коллектор и шасси с использованием однопроходной технологии изготовления. Это было сделано для того, чтобы избежать соединения нескольких более мелких компонентов.

Детали были напечатаны из нейлона PA 12 на Sinterstation HiQ, SLS-машине (https://all3dp.com/1/best-sls-3d-printer-desktop-industrial/). Благодаря этой точной технологии результаты были прочными, долговечными и детализированными, что облегчало установку и сборку.

Как и ожидалось, гоночный автомобиль выиграл от общего снижения веса. Это позволило команде Orion Racing занять достойное место среди конкурентов.

В прошлом году Papadakis Racing (https://papadakisracing.com/) использовала собственные услуги селективной лазерной плавки (SLM), предлагаемые Mimo Technik (https://www.mimotechnik.com/) в Калифорнии. Это сотрудничество объединило алюминиевые возможности их машины M 500 со спецификациями САПР, предоставленными Papadakis Racing. Цель? Для испытания напечатанного на 3D-принтере коллектора на автомобиле Toyota Supera с двигателем мощностью 1000 л.с.

M 500 работает, сначала нанося слой толстого алюминиевого порошка. Затем с помощью управляемого лазера порошок избирательно плавится и связывается с образованием последовательных слоев модели.

В общей сложности на печать детали, включающей все необходимые компоненты, ушло около 51 часа. Постобработка включала очистку и снятие конструктивных опор.

Как вы, наверное, догадались, включив этот проект в список, дизайн удался. Измерение производительности с помощью динамометра показало, что двигатель смог достичь мощности в 1000 л.с.