Новое исследование, проведенное в Advanced Photon Source (APS), показывает, что трехмерная печать металлических компонентов без пор, которые ослабляют их структурную целостность, не только возможна, но и не требует дополнительных устройств для реализации.

Большим преимуществом аддитивного производства является удобство изготовления геометрически сложных деталей. Нужно быстро спроектировать и построить новый компонент двигателя для самолета? Запустите 3D-принтер и сделайте его. Но с этим удобством часто возникает недостаток: детали с трехмерной печатью не так долговечны, как детали, изготовленные с помощью традиционных производственных процессов, и не выдерживают повторных нагрузок с течением времени.

Большим преимуществом аддитивного производства является удобство изготовления геометрически сложных деталей. Нужно быстро спроектировать и построить новый компонент двигателя для самолета? Запустите 3D-принтер и сделайте его. Но с этим удобством часто возникает недостаток: детали с трехмерной печатью не так долговечны, как детали, изготовленные с помощью традиционных производственных процессов, и не выдерживают повторных нагрузок с течением времени.

У учёных теперь может быть ответ на эту проблему. Более того, их главное открытие не требует перепроектирования и обновления 3-D печатных машин. Исследователи говорят, что это можно сделать с помощью технологий, которые уже есть.

Аддитивное производство, обычно называемое 3D-печатью, стало реальностью за последние 40 лет. Этот процесс превращает компьютерные модели чего угодно, в полностью реализованные трехмерные структуры из пластмасс, металлов или других материалов. Как часть процесса, однако, микроскопические поры возникают в готовом продукте, ослабляя структурную целостность. Исключение этих пор из металлических частей с трехмерной печатью является ключом к продвижению технологии в более полезные области применения.

Как скажет любой ученый, первый шаг к исправлению проблемы - это понять, что ее вызывает. Исследователи изучают процессы аддитивного производства с 2015 года на базе Advanced Photon Source (APS), оборудования в Научно-исследовательском центре Министерства энергетики США (DOE), находящегося в Арагоннской национальной лаборатории. APS генерирует очень яркие рентгеновские лучи, которые могут проникать в металлические детали, получая изображения процесса формирования металла из порошка в режиме реального времени.

«APS обеспечивает способ видеть вещи, которые мы не могли видеть раньше», - сказал Камель Фецца (Kamel Fezzaa), физик из отдела рентгеновских исследований Argonne, который курирует программу высокоскоростной визуализации на APS beamline 32-ID-B. «Вместо того чтобы использовать статические образцы после завершения печати, мы можем видеть, как происходит процесс».

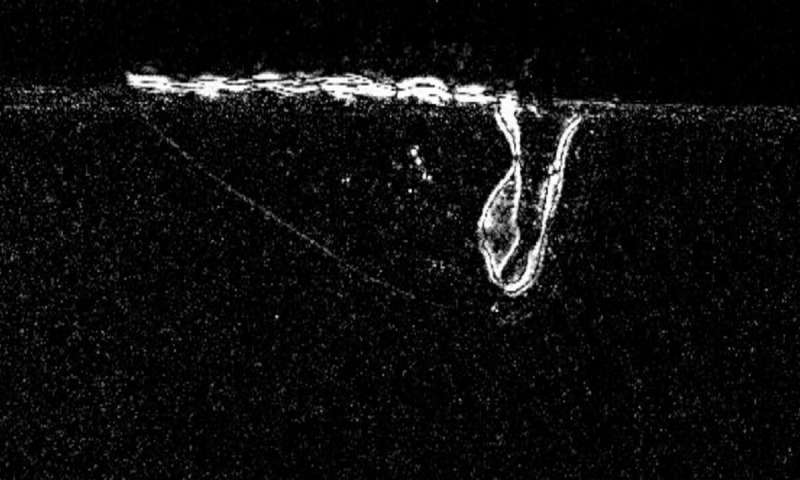

Этот процесс называется лазерным спеканием в порошковом слое и включает использование мощных лазеров для плавления и слияния порошкообразного материала вместе. Используя лазерно-порошковую установку и APS, группа исследователей зарегистрировала образование и последующее движение пор - намного меньше толщины человеческого волоса - в ванне расплава. Команду возглавляли Ляньи Чен (Lianyi Chen,), ранее работавший в Университете науки и технологии Миссури, а теперь в университете Висконсин-Мэдисон, и Тао Сан (Tao Sun), ранее работавший в Арагоннском отделении рентгеновских исследований, а теперь в университете Вирджинии.

APS позволил им фиксировать 135 776 изображений в секунду, каждое изображение длилось менее микросекунды, и в результате был получено самые подробное изображение процесс ааддитивного производства, который кто-либо видел.

«APS обладает наилучшей способностью проводить подобные исследования», - сказал Тао Сан. «Это было бы невозможно сделать на лабораторном источнике рентгеновских лучей. Мы исследуем высокодинамичный процесс, и APS предлагает нам временное разрешение наносекундного уровня».

То, что обнаружила эта исследовательская группа, удивило даже их. В статье, опубликованной в Nature Communications, группа описала три силы, действующие на поры в ванне расплава: плавучесть, которая должна выталкивать газ вверх из области расплава; сопротивление потоку расплава, которое должно закручивать газ внутри расплавленной ванны; и термокапиллярная сила, которая заставляет поры двигаться вдоль градиента температуры.

Из этих трёх сил они обнаружили, что термокапиллярная сила в определенной области расплавленной ванны оказывает наибольшее влияние на то, где заканчиваются поры. Сопротивление, создаваемое плавящимся жидким металлом, является второй силой, что означает, что естественная тенденция этих газовых карманов перемещаться вверх и выходить из области расплава нейтрализуется.

«Мы не ожидали таких результатов», - сказал Ляньи Чен. «Когда луч лазер воздействует на материал, поры быстро выходят из ванны расплава в области взаимодействия с лазером».

Исследователи обнаружили, что термокапиллярная сила, вызванная градиентом температуры, вытягивает поры, объяснил Чен, поэтому простое усиление контроля над градиентом температуры во время самого процесса 3-D-печати может вывести эти поры за пределы области расплава, гарантируя, что полученная металлическая деталь не будет содержать пор.

«Это не та сила, о которой люди думали раньше», - сказал Сун. «Но мы можем использовать эту силу для удаления всех пор в печатном компоненте».

Исследователи говорят, что использование этой техники должно быть возможно с существующим оборудованием для 3-D печати. Управление мощностью и скоростью лазера, а также регулировка для различных типов материалов должны позволить производителям находить правильные условия для формирования тепловой силы в процессе работы лазера.

Камель Фецца сказал, что для этого потребуется серия проб и ошибок, но не потребуется дополнительного устройства для удаления пор из готового продукта.

«Это подтверждение концепции», - сказал Фецца. «Одна из основных задач в 3D-печати - сделать ее такой же надежной, как и традиционное производство, и если бы эту концепцию можно было использовать в качестве эффективного инструмента в реальной 3D-системе, это стало бы гигантским скачком вперед для индустрии аддитивного производства".

Источник: https://phys.org/news/2020-05-tiny-pore-free-d.html