Универсальное и повсеместное стекло все чаще используется в специализированных приложениях, таких как волоконная оптика, бытовая электроника и микрофлюидика для устройств «лаборатория на чипе». Однако традиционные методы изготовления стекла могут быть дорогостоящими и медленными, а 3D-печать стекла часто приводит к получению грубой текстуры, что делает его непригодным для гладких линз.

Исследователи из Ливерморской национальной лаборатории Лоуренса (LLNL) и Калифорнийского университета в Беркли продемонстрировали возможность 3D-печати микроскопических объектов с помощью нового лазерного метода объемного аддитивного производства (VAM) в кварцевом стекле, что является частью усилий по созданию тонкой бесслойной оптики, которую можно построить за секунды или минуты. Результаты опубликованы в последнем выпуске журнала Science.

Технология компьютерной аксиальной литографии (CAL), разработанная LLNL и Калифорнийским университетом в Беркли, получила прозвище «репликатор» в честь вымышленного устройства из «Звездного пути», которое может мгновенно изготовить практически любой объект. CAL работает, вычисляя проекции под разными углами через цифровую модель целевого объекта, оптимизируя эти проекции с помощью вычислений, а затем доставляя их во вращающийся объем светочувствительной смолы с помощью цифрового светового проектора. Со временем проецируемые световые узоры реконструируют или создают трехмерное распределение световой дозы в материале, отверждая объект в точках, превышающих световой порог, в то время как чан со смолой вращается. Полностью сформированный объект материализуется за считанные секунды — намного быстрее, чем традиционные методы послойной 3D-печати, — а затем чан опорожняется, чтобы извлечь деталь.

Сочетая новую микромасштабную технику VAM под названием micro-CAL, в которой вместо светодиодного источника используется лазер, с нанокомпозитной стеклянной смолой, разработанной немецкой компанией Glassomer и Фрайбургским университетом, исследователи из Калифорнийского университета в Беркли сообщили о производстве прочного стекла со сложной микроструктурой. объекты с шероховатостью поверхности всего шесть нанометров с элементами размером не менее 50 микрон.

Доцент кафедры машиностроения Калифорнийского университета в Беркли Хейден Тейлор, главный исследователь проекта, сказал, что процесс micro-CAL, который генерирует более высокую дозу света и создаёт трехмерные объекты быстрее и с более высоким разрешением, в сочетании с нанокомпозитными смолами, описанными в LLNL, доказал их «идеальное соответствие друг другу», создавая «поразительные результаты прочности печатных объектов».

«Стеклянные предметы, как правило, легче разбиваются, когда они содержат больше дефектов или трещин или имеют шероховатую поверхность», — сказал Тейлор. «Поэтому способность CAL создавать объекты с более гладкими поверхностями, чем другие процессы 3D-печати, является большим потенциальным преимуществом».

Команда сравнила прочность на разрыв стекла, созданного с помощью микро-CAL, с объектами того же размера, изготовленными с помощью более традиционного процесса многослойной печати. Команда обнаружила, что разрывные нагрузки структур, напечатанных методом CAL, были более плотно сгруппированы вместе, а это означает, что исследователи могут быть более уверены в стойкости к разрывной нагрузке компонентов, напечатанных CAL, по сравнению с обычными методами.

Соавтор LLNL Кейтлин Крикорян Кук, руководитель группы и инженер по полимерам в отделе разработки материалов лаборатории, охарактеризовала кинетику отверждения нанокомпозитной смолы при воздействии света. По словам Кука, печать смолами с более высокой вязкостью является сложной задачей, если вообще возможной, с использованием традиционных систем стереолитографии в LLNL, добавив, что преимущество VAM для микрооптики заключается в том, что он может создавать чрезвычайно гладкие поверхности без артефактов наслоения, что приводит к более быстрой печати без дополнительное время постобработки.

«Вы можете представить себе попытку создать эту маленькую микрооптику и сложные микроархитектуры, используя стандартные методы изготовления; это действительно невозможно», — сказала Кук. «И возможность печатать его готовым к использованию без необходимости полировки значительно экономит время. Если вы можете исключить этапы полировки после формирования оптики — с низкой шероховатостью — вы можете напечатать деталь, готовую к использованию».

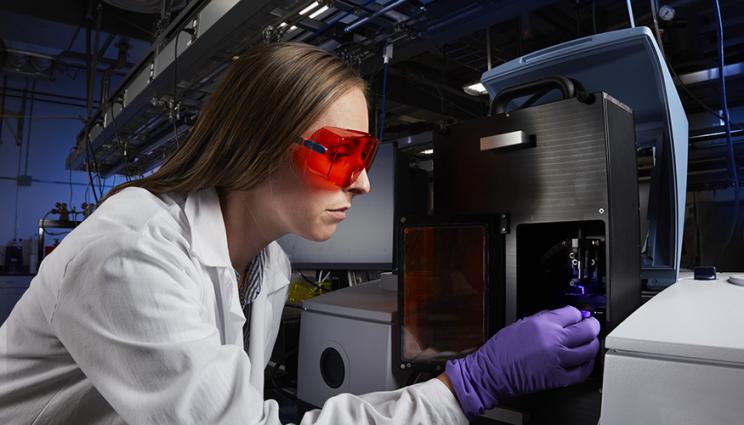

Кук осуществила характеризацию смолы на месте с помощью спектрометра, чтобы измерить пороговую реакцию модификатора-ингибитора в кинетике фотополимеризации материала. Модификатор в сочетании с точностью лазерного метода VAM стал «секретным соусом» для печати оптики с высоким разрешением в микромасштабе.

«Создав отклик с пороговым значением, мы можем значительно улучшить разрешение», — сказала Кук. «Мы используем аналогичную пороговую реакцию, о которой сообщалось в нашей предыдущей работе, за исключением того, что мы реализуем ее в другом классе химии фотополимеров. Мы начинаем лучше понимать необходимую кинетику для объемного производства».

В течение последних нескольких лет коллаборация LLNL/UC Berkeley VAM экспериментировала с различными смолами и материалами для создания сложных объектов. Последнее достижение связано с исследованием, проведенным совместно с Калифорнийским университетом в Беркли по открытию новых классов универсальных материалов, которые могут расширить диапазон химических свойств и свойств материалов, достижимых с помощью метода VAM.

Кук и исследователи из Калифорнийского университета в Беркли заявили, что стекло, напечатанное VAM, может использоваться в устройствах из цельного стекла с микроскопическими характеристиками, производить оптические компоненты с большей геометрической свободой и на более высоких скоростях и потенциально может обеспечивать новые функции или более дешевые продукты.

Реальные приложения могут включать микрооптику в высококачественных камерах, бытовую электронику, биомедицинские изображения, химические датчики, гарнитуры виртуальной реальности, усовершенствованные микроскопы и микрофлюидику со сложной трехмерной геометрией, такие как приложения «лаборатория на чипе». там, где микроскопические каналы необходимы для медицинской диагностики, фундаментальные научные исследования, производство наноматериалов и скрининг лекарств. Кроме того, безвредные свойства стекла хорошо подходят для биоматериалов или корпусов с высокой термостойкостью или химической стойкостью, добавила Кук.

Команда Berkeley/LLNL также изучает применение биопечати, например, для изготовления органов или структур «лёгкого типа» с использованием комбинации VAM и проекционной микростереолитографии.

В LLNL Кук сказала, что она и ее команда будут дополнительно настраивать разрешение VAM и дозы, необходимые для переменного диапазона разрешений и скоростей печати. Кук продолжает поддерживать разработку характеристик и материалов, а Доминик Порчинкула и Ребекка Уолтон, члены ее группы инженеров по функциональным архитектурным материалам, в настоящее время проводят технико-экономическое обоснование VAM для продвижения усилий по печати стекла VAM для более крупной оптики.

«Проблема с печатью на стекле заключается в том, что чем крупнее деталь, тем значительнее усадочные напряжения при переходе от зеленого состояния к выгоранию связующего между частицами кремнезема в коричневую часть и к сплавлению частиц вместе в полностью плотную стеклянную часть. . Проблемы с растрескиванием обычно возникают при больших отпечатках из-за этих усадочных напряжений», — сказала Кук. «Наши команды в LLNL разрабатывают специальные рецептуры для производства более крупных оптических и стеклянных печатных деталей, которые не будут трескаться во время процессов удаления связующего и спекания».

Последняя работа в LLNL финансировалась программой лабораторных исследований и разработок (LDRD).

Соавторами научной статьи были ведущий автор Джозеф Тумбс и Чи Чанг Ли из Калифорнийского университета в Беркли, Мануэль Луитц и Софи Дженн из Фрайбургского университета в Германии, а также Бастиан Рапп и Фредерик Коц-Хелмер из Глассомера и Фрайбургского университета.