Разработчик радиочастотной (RF) продукции Optisys разработал с помощью аддитивного производства новое поколение готовых к использованию в космосе компонентов антенн и радаров.

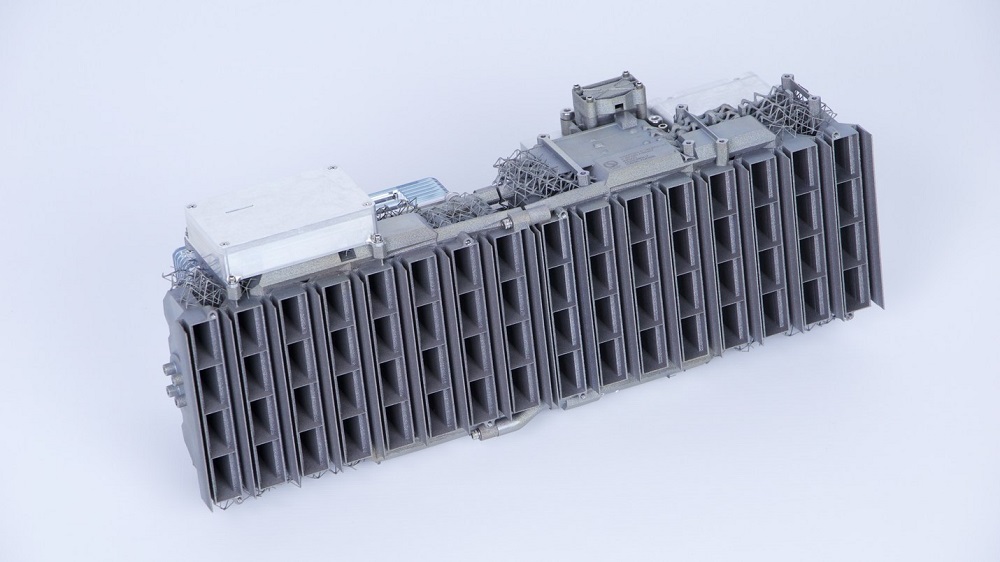

Используя 3D-принтер SLM Solutions, Optisys смогла интегрировать полые конструкции в радиочастотные части, такие как антенна слежения в Ka-диапазоне для высотного БПЛА, что делает их легче без снижения долговечности. В результате компоненты компании с оптимизированной топологией остаются достаточно надежными, чтобы выдерживать суровые условия работы в космосе, а их экономия веса теперь может обеспечить экономию затрат на запуск для их пользователей.

«[В космосе] атомарный кислород в атмосфере фактически подвергает детали пескоструйной очистке. Они также должны выдерживать высокие тепловые нагрузки и экстремальные температурные циклы на других планетах », - сказал Янош Опра, генеральный директор Optisys. «Детали SLM не только легкие, но и могут работать в суровых условиях, а также отличаются особой прочностью и отличными характеристиками».

«МЫ - КОМПАНИЯ, КОТОРАЯ БЫ НЕ СУЩЕСТВОВАЛА БЕЗ АДДИТИВНОГО ПРОИЗВОДСТВА».

Компания Optisys, базирующаяся в Юте, является самопровозглашенным разработчиком радиочастотных компонентов «следующего поколения», которые открывают «революционные характеристики продукта». Предложение компании стало возможным благодаря процессу проектирования и производства на основе 3D-печати металла и программного обеспечения для моделирования, благодаря которому, по утверждениям компании, можно сократить время НИОКР антенных систем до 90%, а их вес - на 99%.

В частности, Optisys заявляет, что использование аддитивного производства позволяет ей как создавать, так и комбинировать детали в рамках одного производственного цикла, что позволяет создавать новые продукты за 16 недель и выполнять повторные заказы всего за две недели, при этом решая задачи, начиная от морских запчастей SATCOM до датчиков вооруженных транспортных средств и инфраструктуре с поддержкой 5G.

В прошлом компания использовала 3D-принтер от Concept Laser, теперь принадлежащего GE Additive, для оптимизации конструкции своих компонентов, включая систему XSITA из 100 частей, которые она объединила в единую сборку. Теперь похоже, что Optisys расширила свой портфель 3D-печати, добавив машину SLM 500, в попытке еще больше ускорить производственный процесс, ориентированный на систему управления.

Как производитель антенн и источников питания для радаров, плоских панелей и фазированных решеток, компания Optisys, естественно, должна учитывать суровые условия космоса. Для применения в радарах на низкой околоземной орбите (НОО) и в зондах дальнего космоса детали компании также должны обладать особенно высокой прочностью и термостойкостью, поэтому теперь она использует SLM 500 для оптимизации их характеристик.

Фактически, переход на технологию SLM Solutions позволил Optisys сделать свои продукты легче, изменив их дизайн, включив в них внутренние каналы и интегрировав несколько частей в отдельные компоненты, что обеспечило им снижение веса, что может помочь пользователям сократить на несколько килограммов их полезную нагрузку при запуске и минимизацию общих затрат.

«Технология аддитивного производства гарантирует, что мы можем создавать самые легкие, самые мощные и высокопроизводительные радиочастотные продукты», - пояснил Опра. «Объединив большие аспекты ВЧ-системы в отдельные компоненты или повторяющиеся элементы, наши клиенты могут значительно снизить вес по сравнению с конкурирующими поставщиками. Это особенно важно для многих игроков на рынке «New Space».

В качестве дополнительного преимущества, приобретя SLM 500, Optisys теперь может заменять цилиндры сборки во время работы, что позволяет ей максимизировать производительность при одновременном снижении собственных внутренних затрат. По сравнению с традиционными методами производства, рабочий процесс 3D-печати компании также позволяет создавать несколько компонентов за один цикл благодаря интеллектуальной сборке платформы внутри новой машины.

«Мы гордимся тем, что аддитивное производство на основе металлов вносит такой важный вклад в космические миссии», - заключил Сэм О’Лири, генеральный директор SLM Solutions. «Это развертывание демонстрирует, насколько надежны детали, изготовленные с использованием технологии SLM. Инновационные ведущие компании, такие как Optisys, продолжают продвигать аддитивное производство и переносить его на другие планеты».

Наряду с автомобильным сектором, аэрокосмическая промышленность является одним из ключевых целевых рынков SLM Solutions, и технологии компании последовательно применялись там в течение последних 12 месяцев. Еще в апреле 2021 года компания работала с Safran Landing Systems над 3D-печатью усовершенствованной части шасси широкофюзеляжного бизнес-джета, которая весила на 15% меньше оригинала.

В прошлом году SLM Solutions также объединилась с аэрокосмическим подразделением Honeywell, чтобы разработать набор параметров для 3D-печати алюминием F357. Аттестация сплава для применения в авиастроении может помочь снизить производственные затраты и сроки изготовления будущих деталей компании, обеспечивая при этом их соответствие отраслевым стандартам.

В другом месте SLM Solutions недавно объявила, что продала пять своих систем NXG XII 600 неуказанному «крупному европейскому OEM-производителю». Хотя компания не раскрывает личности своих клиентов, весьма вероятно, что они являются представителями автомобильной или аэрокосмической промышленности.