Студентка машиностроительного факультета Делфтского технического университета разработала протез верхней конечности, который можно напечатать на 3D-принтере с помощью обычной FDM системы всего за 30 евро.

Трансрадиальное устройство, получившее название «V3D», имеет регулируемую по объему систему закрытия, позволяющую пользователям легко прикреплять протезы перед их перемещением с широким диапазоном сгибания и полного разгибания локтя. Универсальное посадочное гнездо, которое печатается всего за четыре часа, предназначено для тех, кто живет в отдаленных районах, где доступ к 3D-сканерам и индивидуальным протезам, вероятно, будет ограничен.

Ежегодно от 6000 до 10000 граждан США подвергаются ампутации верхних конечностей в ходе операции, при которой они теряют часть предплечья и им устанавливают гнездо для протеза, чтобы помочь восстановить их двигательные функции. Эти гнёзда жизненно важны для надежного прикрепления определенных протезов, и, когда они плохо подогнаны, они могут вызвать появление волдырей на близлежащих тканях.

Ежегодно от 6000 до 10000 граждан США подвергаются ампутации верхних конечностей в ходе операции, при которой они теряют часть предплечья и им устанавливают гнездо для протеза, чтобы помочь восстановить их двигательные функции. Эти гнёзда жизненно важны для надежного прикрепления определенных протезов, и, когда они плохо подогнаны, они могут вызвать появление волдырей на близлежащих тканях.

В настоящее время многие суставы конечностей изготавливаются с помощью трудоемкого процесса лепки из гипса, который может занять до пяти недель, и если пациенты изменятся в весе или размере, им придется снова терпеть это ожидание. С другой стороны, с помощью 3D-печати теперь можно быстро превратить анатомические 3D-сканирование в персонализированное протезирование, но до сих пор этот подход в основном ограничивался созданием суставов нижних конечностей.

Поэтому, чтобы предоставить преимущества аддитивного производства инвалидам с отсутствием верхней конечности, студентка магистратуры Делфта Исраа Камаль взялась за разработку нового протезного гнезда, которое можно не только изготавливать и устанавливать по запросу, но и настраивать в соответствии с индивидуальными потребностями. пациентам и позволять им полностью разгибать локоть без ограничений.

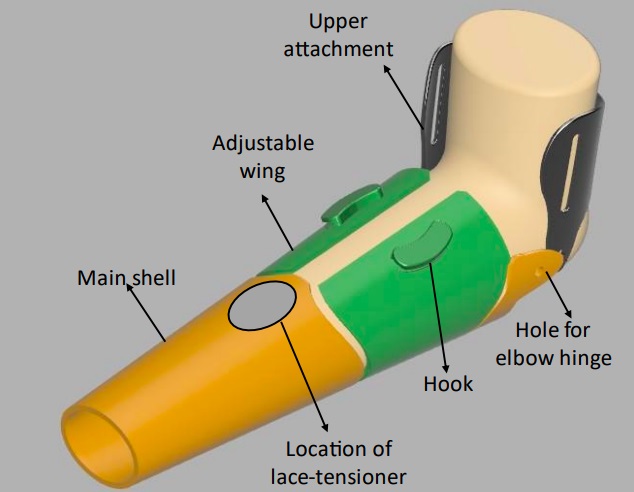

Первоначально Камаль разработала пять концепций гнёзд, каждая из которых имели разные механизмы и уровни воздухопроницаемости, прежде чем объединить лучшие элементы двух моделей крепления для создания единой оптимизированной конструкции. Окончательная компоновка делфтского инженера состояла из основной оболочки, регулируемых крыльев и верхнего крепления, которое было разработано для соединения с протезированием с помощью поворотных деталей в локтевом суставе.

Теоретически эта концепция позволяет пользователям свободно регулировать посадочное гнездо, не затрагивая остальной блок, в то время как конец устройства можно настроить так, чтобы он соответствовал запястьям отдельных пользователей. Определившись с окончательным дизайном, Камаль использовала 3D-принтер Ultimaker S5 и PLA-материал для создания прототипа стоимостью 30 евро, и, по ее словам, в случае массового производства их можно будет изготавливать ещё дешевле.

Теоретически эта концепция позволяет пользователям свободно регулировать посадочное гнездо, не затрагивая остальной блок, в то время как конец устройства можно настроить так, чтобы он соответствовал запястьям отдельных пользователей. Определившись с окончательным дизайном, Камаль использовала 3D-принтер Ultimaker S5 и PLA-материал для создания прототипа стоимостью 30 евро, и, по ее словам, в случае массового производства их можно будет изготавливать ещё дешевле.

По сравнению с обычными гнёздами, которые весят около 240 г, V3D оказался значительно легче (170 г), а во время испытаний на осевую нагрузку, изгиб и удар устройство было способно выдерживать 10 кг нагрузки, индуцированное напряжение до 50Н и падение с высоты до 2,4 метра без видимых повреждений.

Утвердив свой новый дизайн, Камаль заручилась помощью пяти добровольцев, которые из-за ограничений COVID-19 были трудоспособны, и смогли оценить удобство и функциональность устройства. В конечном счете, гнездо можно было адаптировать к разным размерам конечностей каждого участника, но, хотя они могли полностью разгибать локти, их уровень свободы сгибания варьировался в зависимости от приспособления устройства.

Основываясь на своих ранних результатах, Камаль пришла к выводу, что установка функциональной лунки зависит от размеров остаточной конечности пациента в точке, в которой локоть согнут на 90°. Чтобы учесть это, студентка-инженер составила «руководство по размерам» для будущих фитингов розеток, прежде чем добавить, что дальнейшие итерации ее конструкции могут включать в себя локтевой шаровой шарнир, чтобы предоставить пользователям более высокий диапазон изгиба.

После первоначального успеха V3D его дизайн был передан в Медицинский центр Университета Радбауд (RUMC), где будут разработаны 3D-печатные протезы для лечения людей с ампутированными конечностями в Нидерландах и Сьерра-Леоне. «Гнездо показало, что его можно установить с помощью штангенциркуля в случае отсутствия 3D-сканеров», - заключила Камаль в своем исследовании.

«Это преимущество делает возможным создание V3D в сообществах, у которых нет доступа к 3D-сканерам», - добавила она. «Кроме того, гнездо может быть параметризовано таким образом, чтобы пользователи с аналогичной геометрией и сопоставимыми размерами остаточных конечностей могли использовать одно и то же гнездо, что сделало бы процесс изготовления менее трудоемким и менее затратным по времени, как это и было задумано».

«Это преимущество делает возможным создание V3D в сообществах, у которых нет доступа к 3D-сканерам», - добавила она. «Кроме того, гнездо может быть параметризовано таким образом, чтобы пользователи с аналогичной геометрией и сопоставимыми размерами остаточных конечностей могли использовать одно и то же гнездо, что сделало бы процесс изготовления менее трудоемким и менее затратным по времени, как это и было задумано».

Хотя AM часто используется для изготовления протезов, он обычно используется для создания самих конечностей, а не соединительных разъемов. В прошлом UNYQ, специализирующийся на носимых устройствах, несколько противодействовал этой тенденции с помощью своего 3D-печатного гнезда для ног, хотя, в отличие от работы Камаль, устройство было действительно разработано для лечения людей с ампутированными нижними конечностями, а не верхними.

В других странах аддитивное производство все больше позволяет производить протезы в более крупных масштабах, и ученым из Израильского технологического института удалось создать производственную линию для 3D-печати конечностей. Объединив передовые технологии обработки изображений с технологиями сканирования и печати, команда специалистов теперь может создавать реалистичные конечности одним нажатием кнопки.

Аналогичным образом производитель протезов Partial Hand Solutions (PHS) сообщил, что в настоящее время он использует 3D-принтер Formlabs Form 1 для изготовления своих детских имплантатов M-Finger и Elbow. Переход от литья под давлением к аддитивному производству SLS позволил компании сократить время выполнения заказа с недель до двух дней.

Источник: https://3dprintingindustry.com/news/student-engineers-new-v3d-prosthetic-limb-socket-can-be-3d-printed-for-just-e30-190633/