Дамасская сталь - и современные версии технологии производства стали - обычно синонимы кузнечного дела. Например, при традиционном японском изготовлении мечей сталь многократно складывают, образуя сотни или тысячи чередующихся слоев, создавая замысловатые узоры в готовом продукте. Это необходимо не только для визуального эффекта - слои чередуются между твёрдой, но хрупкой и более гибкой сталью, объединяя в себе лучшее из обоих миров.

Новое исследование, проведенное Филиппом Кюрнштайнером (Philipp Kürnsteiner) из Института исследования железа им. Макса Планка (https://www.mpie.de/), показывает, что можно сделать нечто очень похожее с лазерным аддитивным производством - 3D-печатные металлы.

Традиционные складчатые стали объединяли две стали, которые различались по содержанию углерода и по своей микромасштабной структуре, которая контролируется тем, насколько быстро она охлаждается (путем закалки). В этом случае исследователи использовали легированный сплав никель-титан-железо, которая хорошо работает с этими методами 3D-печати, в которых металлический порошок подается на рабочую поверхность и нагревается с помощью лазера.

Быстрое охлаждение этой стали также дает кристаллическую форму, как в закаленных высокоуглеродистых сталях. Но дальнейшая термическая обработка приводит к осаждению микроскопических никель-титановых частиц внутри стали, которые значительно увеличивают ее твердость — получается дорогостоящий материал, называемый «мартенситностареющей сталью».

Идея группы заключалась в том, чтобы использовать процесс послойной печати для управления температурой, которую испытывал каждый слой, чередуя более мягкие, более гибкие слои со слоями, отвержденными процессом осаждения. При печати кубического куска стали они делали это, просто выключая лазер на пару минут или около того каждые несколько слоев. Верхний слой быстро охлаждается, превращаясь в желаемую кристаллическую форму. Затем, когда дополнительные слои были добавлены сверху, температуры в кристаллическом слое снова будут повышаться, вызывая осаждение частиц никель-титана.

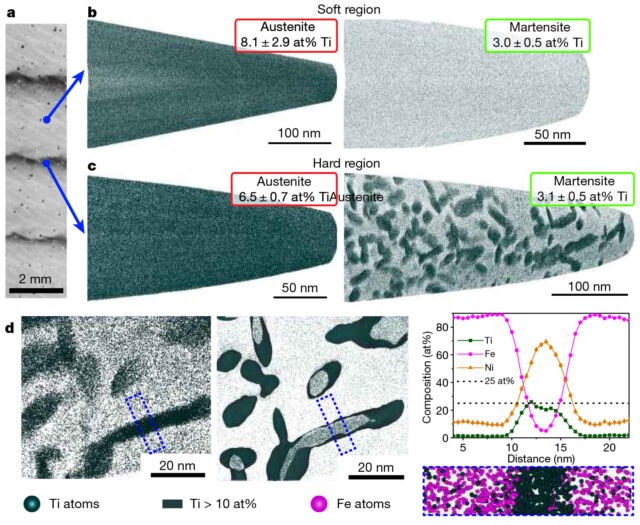

Первый образец для испытаний был расмотрен под микроскопом для подробного анализа, включая достаточно внимательное исследование твердых слоёв, чтобы увидеть выпавшие частицы. Исследователи даже нанесли на карту слои, чтобы проверить их состав. Таким образом, исследователи смогли подтвердить, что процесс определенно достиг того, к чему они стремились.

Исследователи экспериментировали с различными временными интервалами для лазера, измеряя результирующие температурные диаграммы. Это небольшая интересная трехмерная головоломка, поскольку температура в любом месте в стали зависит от ее близости к лазеру с течением времени, которая зависит от толщины слоя, площади печатаемой детали и времени охлаждения, когда лазер выключен.

Исследователи экспериментировали с различными временными интервалами для лазера, измеряя результирующие температурные диаграммы. Это небольшая интересная трехмерная головоломка, поскольку температура в любом месте в стали зависит от ее близости к лазеру с течением времени, которая зависит от толщины слоя, площади печатаемой детали и времени охлаждения, когда лазер выключен.

Однако это всего лишь один из способов - команда отмечает, что мощность и скорость лазера также могут варьироваться, и могут быть добавлены отдельные источники нагрева или охлаждения.

Для испытаний на прочность исследователи остановились на блоке с зазорами из одного слоя между затвердевшими слоями. Для сравнения, они непрерывно печатали еще один блок, не создавая никаких затвердевших слоев. Оба были растянуты, пока они не сломались и потерпели неудачу.

Образец, подобный дамасскому, был значительно прочнее, выдерживая растягивающую силу примерно на 20 процентов больше. Она не достигла прочности типичной, традиционно изготавливаемой мартенситностареющей стали, но исследователи отмечают, что для этого требуется «длительная и дорогостоящая термическая постобработка».

Хотя это исследование находится на уровне «проверки концепции», тот факт, что оно обеспечивает потенциальную альтернативу дорогостоящему процессу, может повысить его жизнеспособность. И это дает возможность контролировать свойства стали в гораздо более тонких масштабах. «В качестве примера, - пишут исследователи, - можно изготовить инструменты, которые будут мягкими и прочными с внутренней стороны, и только наружная оболочка защищена от вредного воздействия без необходимости нанесения покрытия или обработки для повышения прочности».

Результаты исследований опубликованы 24 июня 2020 г. в журнале Nature (https://www.nature.com/articles/s41586-020-2409-3)

Источник: https://arstechnica.com/science/2020/06/can-you-3d-print-damascus-steel-pretty-much-yeah/