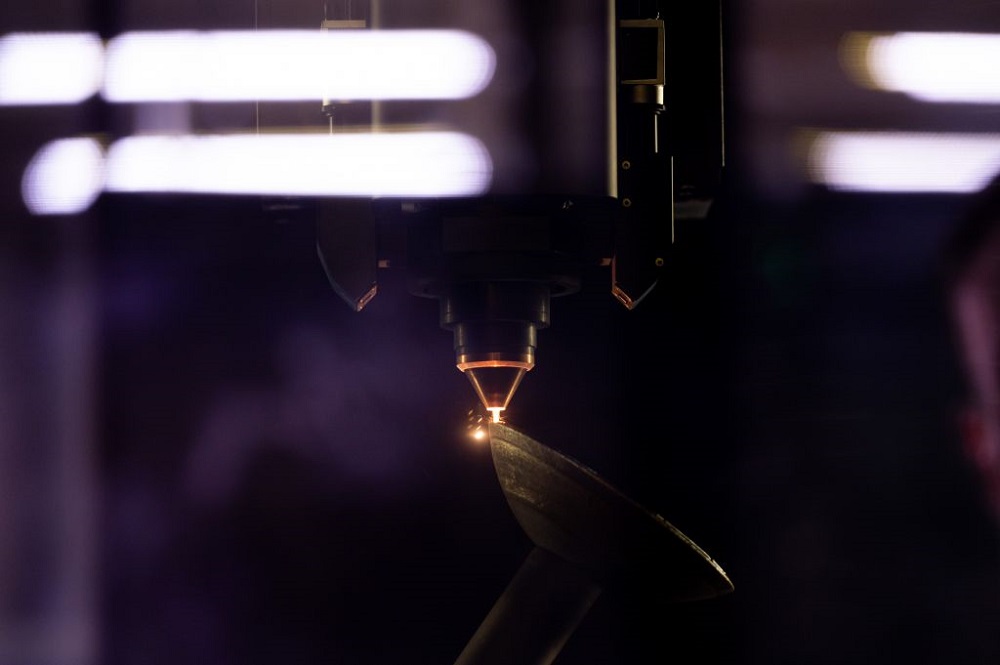

Российский государственный промышленно-технологический концерн Ростех получил лицензию Минпромторга России на серийное производство авиационных деталей с использованием аддитивного производства.

Обладая лицензией, которая, как сообщается, позволяет производить и испытывать компоненты для гражданских авиалиний, вертолетов и двигателей, Ростех стал первой российской компанией, подтвердившей свою компетенцию в области развертывания массовой промышленной 3D-печати для авиационной отрасли.

Сообщается, что Центр аддитивных технологий Ростеха располагает самым большим парком оборудования для 3D-печати в России и на сегодняшний день освоил производство около 450 наименований авиационных деталей.

Центр был представлен в 2018 году после того, как фирма выделила на его развитие 44,5 миллиона долларов. Центру присвоено имя известного изобретателя и специалиста в области химии азота — Центр аддитивных технологий (ЦАЦ) им. В. В. Чернышёва, и он создан совместно с тремя другими участниками авиационного кластера России: «Вертолеты России», инжиниринговой фирмой «Технодинамика» и радиоэлектронным холдингом КРЭТ.

Индустриальный директор кластера Ростеха Анатолий Сердюков заявил, что «промышленная 3D-печать становится одним из непременных атрибутов современной промышленности». «Вертолеты России» поддержали эту точку зрения, взяв на себя обязательство развивать аддитивное производство в своей линейке вертолетов Ка.

В следующем году дочерняя компания Ростеха «Росэлектроника» объявила о разработке электронно-лучевого металлического 3D-принтера, специально предназначенного для аэрокосмических приложений.

Центр аддитивных технологий Ростеха получил лицензию Минпромторга России на серийное производство авиационных деталей с помощью 3D-печати. Лицензия позволяет Ростеху серийно производить и испытывать аэрокосмические компоненты для использования в гражданской авиации, такие как самолеты, вертолеты и двигатели.

По данным «Ростеха», промышленная 3D-печать может сократить сроки изготовления некоторых авиакосмических компонентов с шести месяцев до трех недель. Компания также заметила преимущества в весе: детали, напечатанные на 3D-принтере, оказались значительно легче, чем те, которые производятся традиционными способами.

В свою очередь, это позволяет увеличить полезную нагрузку и грузоподъемность его самолета, а также улучшить различные другие характеристики самолета. Ростех уже приступил к массовой 3D-печати деталей для российского авиадвигателя ПД-14 разработки Объединенной двигателестроительной корпорации. Ожидается, что к 2024 году центр аддитивных технологий фирмы произведет около 2000 элементов топливной системы двигателя.

«Авиастроение — одна из самых наукоемких отраслей с повышенными требованиями к безопасности, — отметил генеральный директор АО «АТЦ» Владислав Кочкуров. «Лицензия подтверждает соответствие этим требованиям и позволяет производить продукцию серийно.

«ЭТО НОВЫЙ ВАЖНЫЙ ЭТАП В РАЗВИТИИ АДДИТИВНЫХ ТЕХНОЛОГИЙ И АВИАПРОМЫШЛЕННОСТИ РОССИИ».

В то время как аэрокосмический сектор уже много лет использует преимущества технологий 3D-печати в плане эффективности, дизайна и легкости, строгие требования к безопасности, регулированию и производительности критически важных деталей означают, что во многих случаях технология медленно масштабируется до массового масштаба.

Сообщается, что в августе прошлого года производитель 3D-принтеров EOS, поставщик услуг промышленной 3D-печати Baltic3D и поставщик услуг MRO Etihad Engineering объявили, что изучают возможность серийной 3D-печати внутренних деталей самолетов. В рамках научно-исследовательского проекта Baltic3D напечатает тысячи образцов материалов с использованием технологии лазерного спекания EOS, из которых после сертификации на соответствие авиационным стандартам будут напечатаны прототипы деталей интерьера самолета.

Разработчик бортовых развлекательных систем Cabin Management Solutions также производит серию компонентов для 3D-печати для роскошных самолетов, используя технологию 3D-печати Markforged для создания деталей, соответствующих требованиям FAA.

В другом месте производитель систем распределения воздуха Senior Aerospace BWT установил два 3D-принтера Stratasys Fortus 450mc для 3D-печати внутренних деталей самолетов для своих клиентов, а аэрокосмическая фирма Airbus аттестовала поставщика услуг 3D-печати Materialise для производства готовых к полету компонентов для своих самолетов.