SLM Solutions анонсировала новую технологию под названием «Free Float», которая значительно снижает потребность в вспомогательных материалах.

Вспомогательный материал - это проклятие металлической 3D-печати с использованием процессов PBF (Powder Bed Fusion). Опорные конструкции необходимы для решения нескольких проблем во время 3D-печати, включая фиксацию положения «незакрепленных» элементов и управление механическими напряжениями, создаваемыми огромными градиентами температуры во время и после печати. В некоторых случаях добавляются опоры, которые помогают отводить тепло от горячих точек для управления температурным режимом.

Однако, хотя опоры желательны во время печати, они нежелательны после. Это потому, что их нужно буквально срезать металлообрабатывающими инструментами. Хотя в некоторых случаях этот процесс можно автоматизировать с помощью современного (но дорогостоящего) оборудования с ЧПУ, он часто выполняется вручную с помощью ручных инструментов.

Эта постобработка стоит дорого из-за трудозатрат, но также приводит к задержкам в окончательной обработке детали. В качестве этапа производственного процесса снятие опоры может стать узким местом, если она перегружена деталями. Сами опорные конструкции потребляют много дорогостоящего металлического порошка, который после последующей обработки выбрасывают.

Лучшим выходом было бы полностью отказаться от структур поддержки, но это недостижимо с помощью процесса LPBF. Однако можно минимизировать количество опор.

Таков план SLM Solutions с их новой технологией Free Float. Это не аппаратное обеспечение, как мы думали, а способ выполнить задание на печать с более точно настроенными параметрами и некоторыми дополнительными интеллектуальными возможностями.

По сути, они используют свое существующее оборудование и вычислительные ресурсы с умным программным обеспечением, чтобы максимально снизить потребность в структурах поддержки.

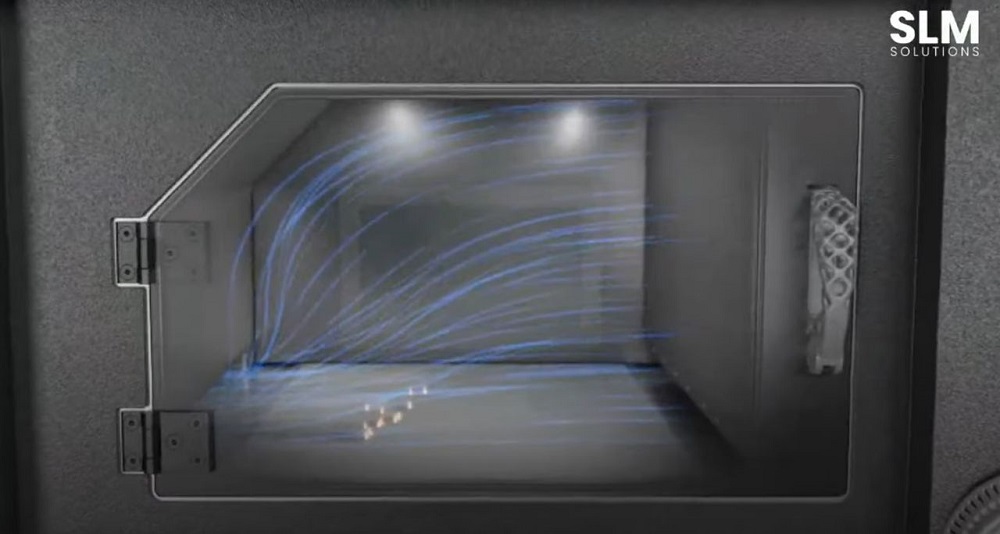

Например, вместо того, чтобы иметь параметры печати для всей камеры печати, система Free Float может адаптироваться к локальным условиям в различных частях камеры во время выполнения задания печати.

Результаты впечатляют. SLM Solutions заявляет, что потребность в опорах снижается на очень большой процент. Они не говорят точно, сколько именно, потому что это явно зависит от конкретных ситуаций и геометрии, но дело в том, что используется гораздо меньше поддержки.

Хотя они называют систему «без поддержки», на самом деле это не так. Это больше похоже на «минимум поддержки».

SLM Solutions сообщила, что Free Float может работать с «любым материалом», но первоначально они будут предлагать услуги для металлов Inconel и титана.

Лучшая новость заключается в том, что Free Float будет доступен не только для нового оборудования SLM Solutions, но и для большинства их предыдущих моделей. В качестве программного обеспечения Free Float намного более универсален, чем если бы в нем использовалось новое оборудование.

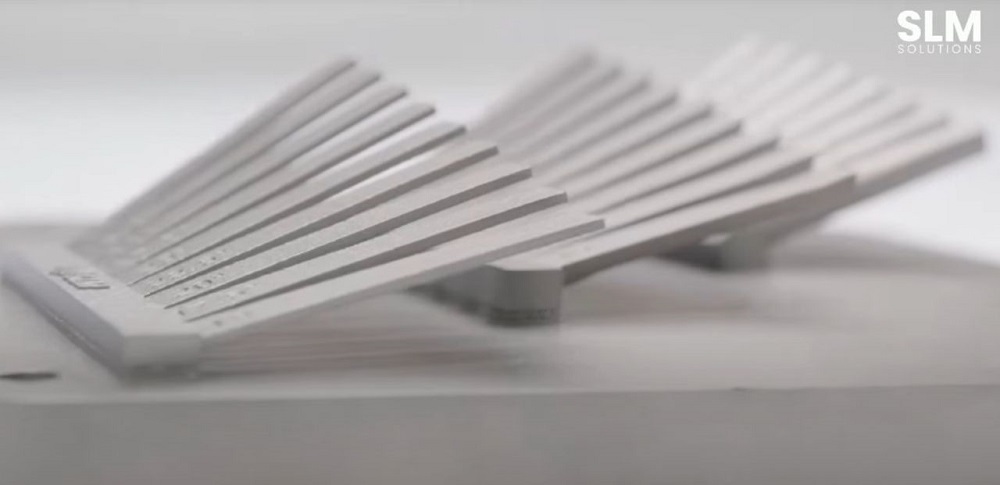

SLM Solutions показала впечатляющие результаты. Судя по всему, Free Float может печатать на 3D-принтере «далеко простирающиеся» вылеты до десяти градусов, а вылеты на коротком расстоянии - до пяти градусов. Это демонстрирует расширенные возможности Free Float, и вы можете представить, как это может повлиять на данную геометрию, имея это в виду.

В целом, однако, концепция Free Float должна позволять изготавливать более тонкие стенки, более острые края и повышать качество поверхности. Также возможно, что это может уменьшить пористость печатных деталей, сделав их более прочными.

Возможность обработки большего количества выступов также приводит к соответствующей способности использовать разные ориентации во время 3D-печати. В целом ориентация определяется вылетами, а не требованиями к прочности, но способность Free Float в основном игнорировать вылеты открывает новые возможности ориентации.

Free Float настроен как своего рода постпроцессор для нарезки. Файлы проходят вторичный процесс для преобразования их в стиль «свободного плавания», который затем можно распечатать.

SLM Solutions сообщила, что сейчас можно заказать Free Float для новых систем, а поставка будет произведена позднее в этом году, в четвертом квартале.