Исследователи из Университета городов-побратимов Миннесоты (UMTC) разработали полностью напечатанный на 3D-принтере дисплей на органических светодиодах (OLED), аналогичный тем, которые используются в коммерческих телевизорах и смартфонах.

Гибкий 64-пиксельный монитор, созданный с использованием специального экструзионного 3D-принтера, оснащенного надстройкой для распыления и создания активных слоев, уже доказал свою способность отображать текст и смайлики с низким разрешением. Команда считает, что благодаря дальнейшим исследованиям и разработкам технология, стоящая за их гибким монитором, теперь может служить недорогой альтернативой лабораторному производству OLED или даже позволить создавать их дома.

«OLED-дисплеи обычно производятся на больших, дорогих, сверхчистых производственных объектах», — сказал руководитель исследования Майкл Макалпайн. «Мы хотели посмотреть, сможем ли мы сжать всё это и напечатать OLED-дисплей на нашем настольном 3D-принтере, который был изготовлен по индивидуальному заказу и стоит примерно столько же, сколько Tesla Model S».

По словам команды UMTC, высокая контрастность, эффективность и механическая гибкость OLED-мониторов делают их конкурентоспособной альтернативой обычным жидкокристаллическим дисплеям (ЖК-дисплеям). Чтобы добавить большую доступность и масштабируемость к этому длинному списку преимуществ, в настоящее время проводятся значительные исследования по разработке методов их производства с помощью 3D-печати, но предыдущие попытки столкнулись с проблемами.

Например, достижения в области экструзии все чаще позволяют создавать оптоэлектронику из сопряженных полимеров, однако поддержание стабильности соединений между их поверхностью и металлическими нижними слоями оказалось сложной задачей. Точно так же инженеры UMTC пытались сами печатать OLED в прошлом, но обнаружили, что неравномерность светоизлучающих слоев их прототипов также проблематична.

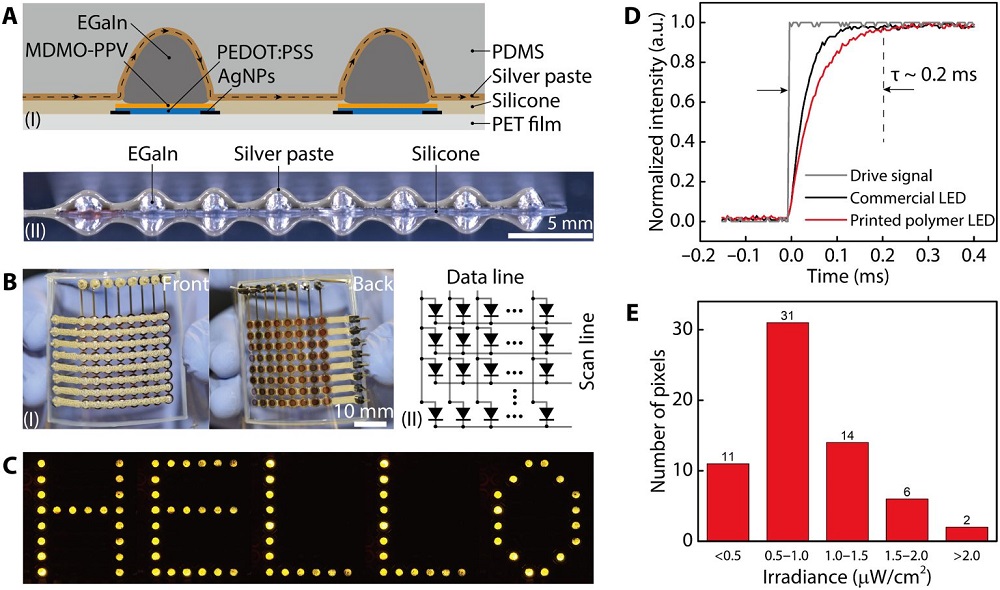

Поэтому, чтобы обойти эти недостатки, команда разработала специальный 3D-принтер, который использует экструзию для производства верхних катодных матриц и распылительную насадку для более равномерного распределения чернил, образующих верхние слои устройств, что позволило им сделать даже больше, чем они первоначально ожидали.

«Я думал, что получу что-то, но, возможно, не полностью работающий дисплей», — сказал взволнованный соавтор исследования Руйтао Су, выпускник UNM 2020 года и научный сотрудник Массачусетского технологического института. «Но потом оказывается, что все пиксели работали, и я могу отображать текст, который я разработал. Моей первой реакцией было: «Это реально!» Я не мог спать всю ночь».

По сути, состоящий из шести слоев, напечатанных на гибкой ПЭТ-плёнке, уникальный OLED-дисплей состоит из катодов, расположенных на силиконовом изоляционном слое, проводящего полимера и нижнего набора межсоединений. Интересно, что во время производства исследователи обнаружили, что распыление на поверхность их устройства обеспечивает «контролируемую толщину», позволяя его слоям «тесно соприкасаться».

Когда всё было готово, инженеры протестировали свой прототип с анодами и катодами, соединенными между собой вдоль одних и тех же столбцов и рядов в сетке 8x8, при этом каждый пиксел функционировал идеально. Фактически, команда говорит, что их устройство продемонстрировало очень впечатляющее время отклика пикселя всего 0,2 миллисекунды, что «на тот же порядок величины», что и у светодиодов, и «на один быстрее», чем у обычных ЖК-дисплеев.

Кроме того, Су говорит, что во время тестирования команда обнаружила, что их дисплей может быть заключен и в другие материалы, что придает ему значительный потенциал в области носимой электроники. «Устройство продемонстрировало относительно стабильную эмиссию в течение 2000 циклов изгиба, — пояснил Су, — что позволяет предположить, что полностью напечатанные на 3D-принтере OLED потенциально могут использоваться для важных приложений в мягкой электронике и носимых устройствах».

При сканировании с током 10 мА команда заметила некоторое изменение пикселей, но они говорят, что это можно уменьшить, минимизировав любые отклонения в толщине его поверхностного слоя. Двигаясь вперёд, команда UMTC взяла на себя обязательство разработать дисплеи с более высоким разрешением и повышенной яркостью, и в будущем, по их словам, их подход может также применяться при создании фотоэлектрических или сенсорных устройств.

«Хорошая часть нашего исследования заключается в том, что производство полностью встроено, поэтому мы не говорим о 20-летнем будущем с неким видением «журавля в небе», — добавил Макалпайн. «Это то, что мы на самом деле изготовили в лаборатории, и нетрудно представить, что вы могли бы перевести это на печать всех видов дисплеев дома или в дороге всего за несколько лет на небольшом портативном принтере».

Сектор электронной 3D-печати, возможно, всё еще находится на относительно ранней стадии развития, но есть признаки того, что технология, стоящая за ним, начинает делать серьезные шаги в направлении коммерциализации. Например, один из первых лидеров рынка, компания Nano Dimension, продолжила развивать свою запатентованную технологию электронной 3D-печати, выпустив в конце прошлого года новую машину DragonFly IV.

Аналогичным образом, в сентябре 2021 года nScrypt представила свою головку для микродозирования SmartPump, которая открыла возможность 3D-печати многоосевой электроники на изогнутых поверхностях с помощью своих машин. В то время фирма продемонстрировала возможности этой детали, напечатав свой логотип на 3D-принтере прямо на компьютерной мыши, что привело к тому, что ее генеральный директор Кен Черч описал приложения надстройки как «изменяющие правила игры и практически неограниченные».

Компания Optomec также недавно увидела, что ее машины Aerosol Jet Printing (AJP), способные к конформной печати, применяются в новых областях, и один из компаний из списка Fortune 50, как выяснилось, использует их для 3D-печати носимой электроники. Хотя личность клиента еще не раскрыта, неназванный производитель, как говорят, является постоянным покупателем, который стремится использовать их в качестве средства, помогающего их «маршу в производство».

Выводы исследователей подробно изложены в их статье под названием «3D-печатные гибкие органические светодиодные дисплеи», соавторами которой являются Руйтао Су, Сон Хён Пак, Сон Их Ан и Майкл С. Макалпайн.