Исследователи из Технического университета Граца (TU Graz) изучают, как 3D-печать бетона может обеспечить огромную экономию материалов в строительном секторе при одновременном сокращении выбросов CO2.

Бетон является наиболее широко используемым строительным материалом в мире, но известно, что производство цемента, ключевого ингредиента бетона, приводит к большому количеству выбросов CO2.

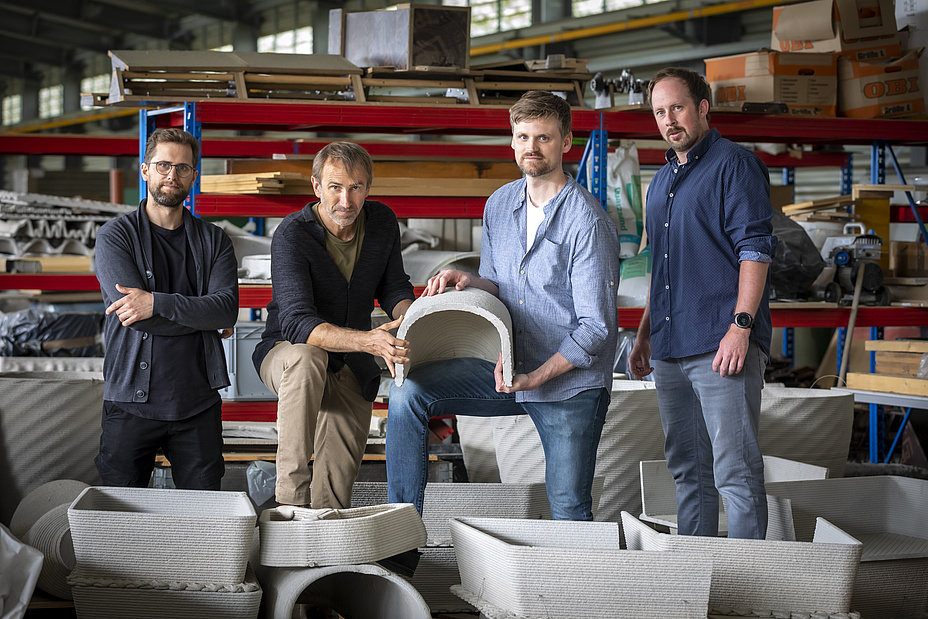

Команда, состоящая из архитекторов и инженеров-строителей из Университетского института структурного дизайна, обратилась к 3D-печати для создания бетонных элементов, которые значительно легче обычных строительных плит. Они надеются, что их работа поможет компенсировать пагубные последствия строительства.

Андреас Труммер, инженер Технического университета Граца, сказал: «Если мы хотим сделать строительство из бетона более устойчивым и безвредным для климата, мы должны работать над новыми рецептурами бетона и в то же время использовать бетон более целенаправленно и разумно».

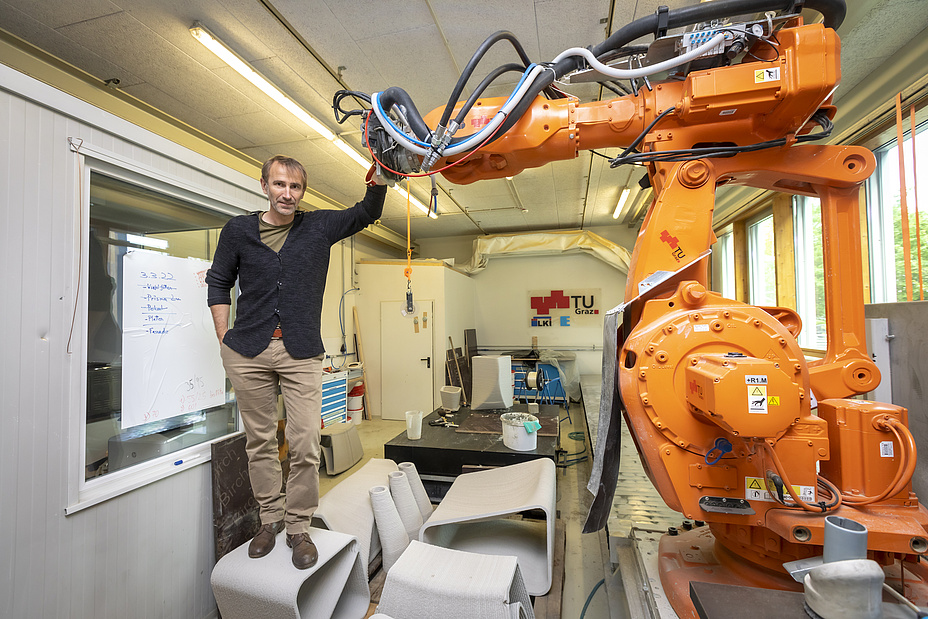

С тех пор, как существует бетонное строительство, люди полагались на опалубку для производства строительных элементов. Благодаря 3D-печати впервые в истории у нас теперь есть метод печати бетонных стен с новой несущей геометрией, которую иначе было бы невозможно изготовить. Помимо возможности использовать ранее невиданные формы зданий, это может значительно сэкономить как затраты, так и время выполнения заказа из-за отсутствия ручного труда.

Как сейчас исследует Технический университет Граца, 3D-печать бетона также способствует экономии материалов. Например, команда недавно напечатала на 3D-принтере бетонные стены толщиной всего 2 см, при этом материал экструдировался только там, где это было необходимо в соответствии с требованиями нагрузки. Они также недавно напечатали на 3D-принтере оптимизированные ниши, которые можно использовать для создания более легких бетонных плит.

Георг Хансеманн, изучавший эту область для своей докторской диссертации, добавляет: «Таким образом, используя печатные ниши, можно добиться экономии материала до 40% по объему или 50% эквивалента CO2 из железобетонных плит».

Стремясь использовать свои исследования за пределами лаборатории, команда TU Graz недавно получила свой первый «промышленный» опыт в замке Зеехоф в Германии, где они напечатали ниши на 3D-принтере для художественного проекта Atelierdach.

Однако впервые их элементы из легкого бетона были использованы в реальных условиях строительной площадки для потолка подземной автостоянки в Нёрдлингене, Бавария. Этот проект, завершенный всего за несколько недель, был реализован в сотрудничестве со строительной фирмой Eigner Bauunternehmung. Исследовательская группа Труммера в настоящее время консультирует аналогичный проект в Форарльберге, Австрия.

Траммер сказал: «Это было очень ценное сотрудничество для нас, потому что есть много тонкостей, которые можно распознать только в процессе строительства».

Одной из проблем, с которой до сих пор сталкивается команда, является армирование их печатных бетонных элементов. Традиционные бетонные плиты просто армируются стальной арматурой, но с облегченными плитами со сложными перекрещивающимися ребрами сделать это гораздо сложнее.

Чтобы решить эту проблему, исследователи работают с металлообрабатывающей фирмой Alpenländische Veredelungs-Industrie над разработкой новых типов армирования специально для 3D-печатных плит в рамках проекта «Город будущего». В том же проекте они также работают с BOKU, чтобы сгладить логистические проблемы, связанные с предварительно напечатанными бетонными элементами, включая хранение и транспортировку элементов.

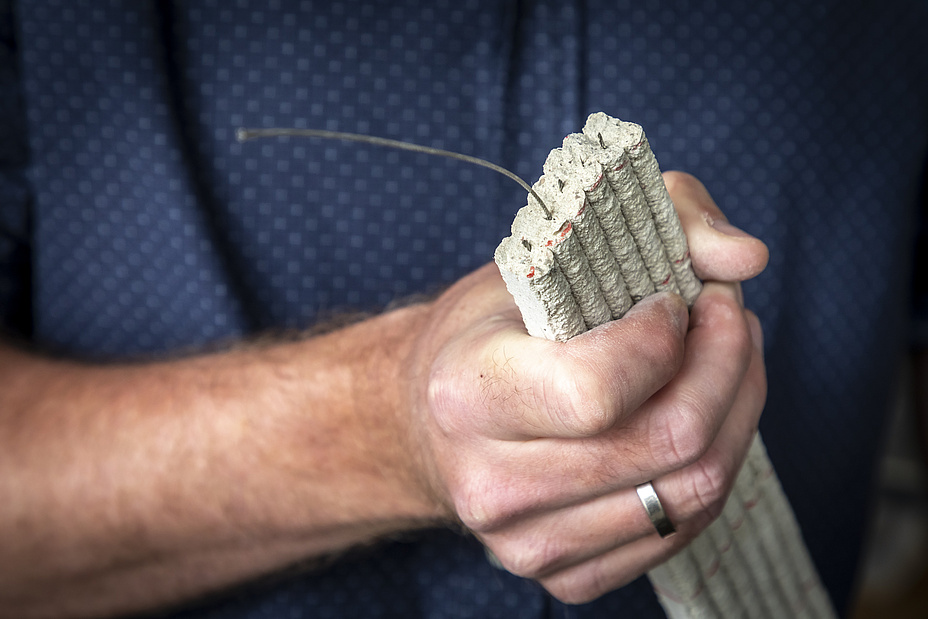

Тем не менее, TU Graz уже удалось интегрировать филигранную стальную арматуру в некоторые из своих более простых бетонных деталей, напечатанных на 3D-принтере.

«Мы можем напрямую включить тонкий стальной трос в печатные бетонные линии (PCL; экструдированные бетонные пряди), чтобы армирование напрямую интегрировалось в процесс печати», — сказал Труммер.

Еще одна специализация команды — пенобетонные материалы для 3D-печати. Чтобы создать пенобетон, исследователи вводят в смесь пузырьки воздуха, что сокращает количество используемого бетонного материала, а также значительно улучшает теплоизоляцию состава.

Для тяжелых несущих секций конструкции исследователи по-прежнему будут использовать плотный бетон. Однако другие части конструкции, где может потребоваться более высокая теплоизоляция, будут напечатаны на 3D-принтере с использованием пенобетона, а это означает, что потребуется меньше изоляционного материала на нефтяной основе.

Несмотря на свою обширную исследовательскую деятельность, Технический университет Граца — не единственное учреждение, занимающееся строительной 3D-печатью. Ранее в мае группа международных исследователей изготовила геополимерные конструкции, напечатанные методом струйной 3D-печати, способные конкурировать с конструкционным бетоном в различных областях применения. Основная цель исследования заключалась в 3D-печати метакаолина, дегидроксилированной формы глинистого минерала каолинита, без использования цемента.

В другом месте исследователи из Наньянского технологического университета (NTU Singapore) недавно исследовали использование переработанного стекла в качестве замены песка в 3D-печати бетона, прокладывая путь к экологически чистым строительным материалам. Стремясь использовать неиспользованный потенциал стекла, команда NTU создала переработанную бетонную смесь на основе стекла и использовала ее для 3D-печати бетонной скамьи высотой 40 см.