Производитель промышленных 3D-принтеров Stratasys представил новый программный модуль Digital Anatomy Creator для своих 3D-принтеров Digital Anatomy, чтобы улучшить производство 3D-печатных анатомических моделей.

Наряду с новым программным модулем компания заключила партнерские отношения со сторонними поставщиками программного обеспечения Synopsys, Simpleware ScanIP Medical и Materialize ’Mimics inPrint, чтобы сертифицировать свои принтеры Digital Anatomy и J5 MediJet для включения в рабочие процессы медицинского моделирования, одобренные FDA 510 (k).

В другом месте недавно выпущенный 3D-принтер Stratasys H350 также использовался немецкой дизайнерской фирмой DQBD для производства полностью персонализированных велосипедных седел, которые обеспечивают повышенный комфорт и эффективность по сравнению с производимыми традиционными методами, сокращая при этом время выполнения заказа и производственные затраты.

3D-принтер Stratasys Digital Anatomy был первоначально запущен в 2016 году для производства анатомических моделей для медицинского сектора. С тех пор принтер прошел аттестацию всемирным центром цвета Pantone и получил медицинские усовершенствования, в том числе возможность создавать модели, имитирующие человеческие кости.

В июне этого года компания запустила свой 3D-принтер J5 MediJet, разработанный специально для медицинских приложений, таких как анатомические модели для конкретных пациентов, хирургические шаблоны и медицинские инструменты. Полноцветная система использует технологию PolyJet от Stratasys и совместима с широким спектром стерилизуемых и биосовместимых полимеров для 3D-печати.

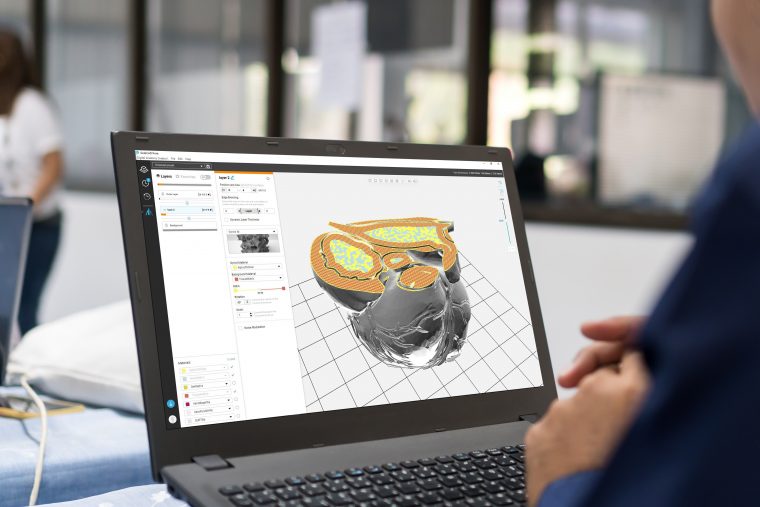

Теперь Stratasys расширяет возможности своих медицинских машин с помощью нового программного модуля Digital Anatomy Creator, который позволяет пользователям создавать анатомические модели для конкретных пациентов, которые являются прямой копией анатомии пациента.

С помощью модуля пользователи могут легко управлять материальными образованиями и настраивать внутреннюю структуру своих отпечатков благодаря дополнительным параметрам и элементам управления. Эта возможность позволяет пользователям калибровать материалы своих принтеров в соответствии с конкретными требованиями каждой анатомической модели, чтобы настраивать и создавать сверхреалистичные модели, которые ведут себя и реагируют как настоящие.

Digital Anatomy Creator также позволяет пользователям создавать, копировать и публиковать дизайны в сообществе, посвященном анатомии пациента, для широкого спектра приложений, от диагностики до обучения пациентов.

«Создатель цифровой анатомии - это недостающее звено между пациентом, принтером и окончательной распечатанной трехмерной анатомической моделью», - сказал Сет Фридман, менеджер по инновациям, визуализации и имитационному моделированию детской больницы Сиэтла. «Это новое программное обеспечение позволило нам персонализировать наши анатомические модели до умопомрачительного уровня - теперь мы можем обеспечить уровень ухода, действительно персонализированный для каждого из наших пациентов, что действительно важно при работе с детьми и их опекунами».

Наряду с внедрением нового модуля, Stratasys сертифицировала свои 3D-принтеры Digital Anatomy и J5 MediJet для включения в рабочие процессы медицинского моделирования, одобренные FDA 510 (k), в рамках партнерства со сторонними поставщиками программного обеспечения. Программное обеспечение Simpleware ScanIP Medical от Synopsys и программное обеспечение Mimics inPrint от Materialise позволит клиентам Stratasys получить доступ к рабочим процессам для диагностического анатомического моделирования и 3D-печати на месте.

«Мы продолжаем наш путь к доступному, точному и реалистичному трехмерному медицинскому моделированию, повышая гибкость нашей структурной патологии с введением модуля Digital Anatomy Creator и проверяя наш цифровой рабочий процесс с помощью стороннего программного обеспечения для сегментации с допуском FDA 510 (k), - сказал Оснат Филипп, вице-президент по здравоохранению компании Stratasys.

«НАШИ РЕШЕНИЯ ПОЗВОЛЯЮТ ПОСТАВЩИКАМ ПРЕДОСТАВЛЯТЬ ЛУЧШЕЕ МЕДИЦИНСКОЕ ОБСЛУЖИВАНИЕ, КОТОРОЕ УЛУЧШАЕТ РЕЗУЛЬТАТЫ И УСТАНАВЛИВАЕТ НОВЫЙ УРОВЕНЬ ЗАБОТЫ».

Теперь отойдя от медицинского сектора, Stratasys рассказала, как недавно выпущенный 3D-принтер H350 был использован для производства индивидуальных велосипедных седел в больших масштабах.

Представленный в апреле H350 оснащен технологией Selective Absorption Fusion (SAF) компании Stratasys, основанной на высокоскоростном процессе спекания, первоначально разработанном компанией Xaar, которую Stratasys приобрела в октябре.

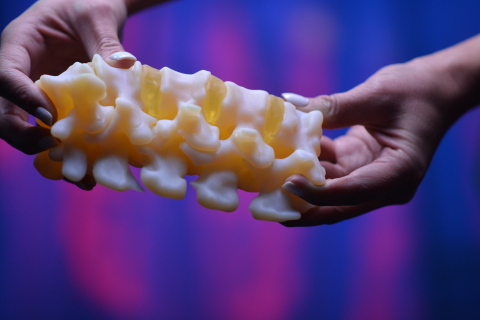

DQBD использовала H350 для производства полностью персонализированных велосипедных седел, которые, как сообщается, обеспечивают более высокий уровень комфорта и эффективности по сравнению с обычными седлами. Дизайнерская фирма печатает на 3D-принтере ряд несущих частей седла в нужном масштабе, используя машину, и заявляет, что технология SAF компании Stratasys на данный момент позволила ей сэкономить до 22000 фунтов стерлингов при сокращении времени выполнения заказа с шести месяцев до всего 10 дней по сравнению с к процессам литья под давлением.

«Мы всегда планировали, что аддитивное производство сыграет ключевую роль в создании SAM - нашего велосипедного седла», - сказал Себастьян Хесс, генеральный директор DQBD. «Фактически, мы разработали седло с учетом аддитивного производства. Помимо быстрой и доступной доставки неизменно точных промышленных деталей в больших объемах, эта технология предлагает уникальную возможность персонализировать продукты таким образом, чтобы их невозможно было воспроизвести традиционными методами».

Седло SAM состоит из полужесткого персонализированного 3D-напечатанного на PA11 скелета и 3D термоформованной подушки сиденья. DQBD использует программное обеспечение, отображающее точки давления и распределение веса, чтобы согласовать геометрию седла с телом ездока и положением во время езды, в то время как композиция жестких и гибких зон в трехмерном напечатанном корешке седла обеспечивает поддержку и адаптацию там, где это необходимо.

Согласно DQBD, сочетание жестких и гибких зон обеспечит райдеру более высокий уровень комфорта и снизит утомляемость. Весь узел седла также бесклеевой, что означает, что компоненты могут быть легко разделены и повторно запущены в производство по окончании срока службы седла.

«Мы определенно наблюдаем тенденцию в готовности предприятий к массовому производству деталей конечного использования, - сказал Ян Рагеул, руководитель производственного подразделения в странах Европы, Ближнего Востока и Африки и Азии в Stratasys. «DQBD демонстрирует, как H350 и его технология SAF могут не только оптимизировать весь производственный процесс с ценным временем и экономией средств, но также демонстрирует развертывание аддитивного производства для действительно уникальных и передовых разработок, готовых к серийному производству.

«МЫ РАДЫ ВИДЕТЬ, ЧТО SAM SADDLE DESIGN DQBD ДЕМОНСТРИРУЕТ ДОСТИЖЕНИЯ АДДИТИВНОГО ПРОИЗВОДСТВА В ЦИКЛЕ РАЗРАБОТКИ ПРОДУКТА , НАЧИНАЯ С САМОГО НАЧАЛА».

Источник: https://3dprintingindustry.com/news/stratasys-technology-advances-anatomical-model-production-and-bicycle-saddle-design-200717/