Австралийский производитель металлических 3D-принтеров Titomic подписал соглашения с производителем станков Repkon о совместном строительстве нового завода по производству оружейных компонентов с помощью 3D-печати в Австралии.

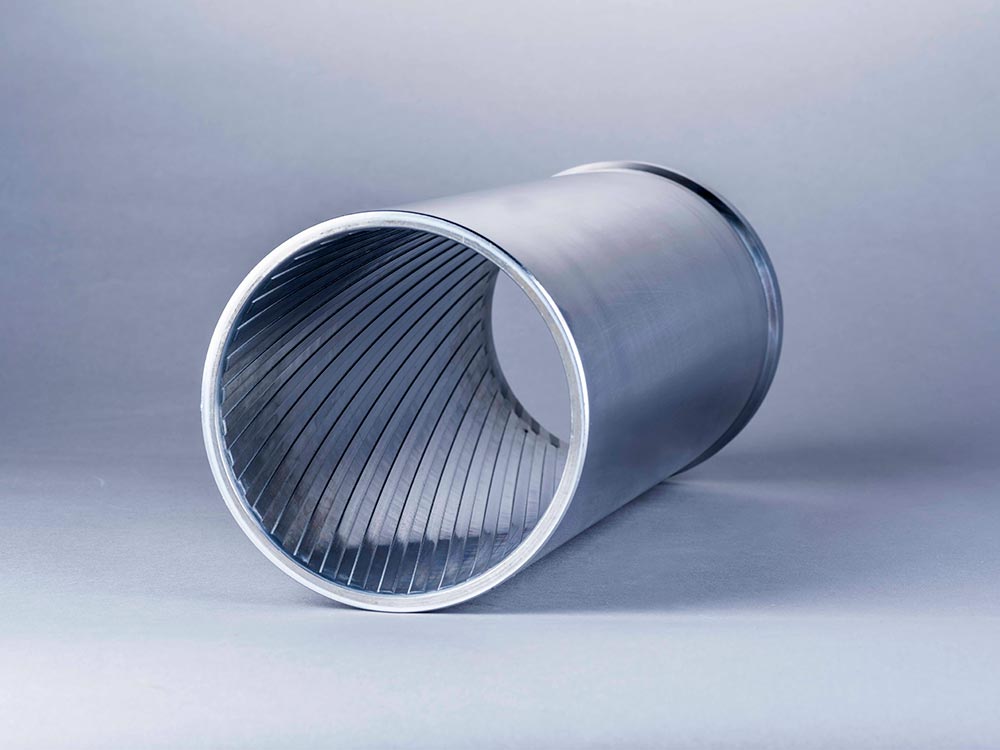

Фабрика сосредоточится на производстве стволов оружейных систем, разработанных Repkon, с использованием запатентованной Titomic технологии 3D-печати Kinetic Fusion (TKF). По словам Titomic, начало партнерства соответствует недавно обнародованной глобальной стратегии компании, которая предполагает работу с существующими клиентами в совместных предприятиях по аддитивному производству.

Норберт Шульце, временно исполняющий обязанности генерального директора Titomic, поясняет: «Мы рады возможности работать с Repkon по производству стволов в Австралии с использованием нашей технологии кинетического синтеза, улучшая австралийскую производственную экосистему, создавая рабочие места и работая вместе с нашими партнерами, чтобы обеспечить производство лучших в своём классе продуктов».

TKF - это патентованная версия Titomic процесса аддитивного производства холодным распылением. Этот метод заключается в том, что металлический порошок распыляется из сопла со сверхзвуковой скоростью на твердую подложку внизу - это может быть либо строительная платформа, либо существующая металлическая деталь. Поскольку тепловая энергия не задействована, отложения порошка зависят исключительно от кинетической энергии струйного потока, который соединяется с изготавливаемой твердой частью. В результате получается металлический компонент почти чистой формы, готовый к последующей обработке.

Технология была разработана совместно с Австралийской организацией по научным и промышленным исследованиям (CSIRO), хотя Titomic обладает исключительными правами на коммерциализацию подхода при использовании с порошками титановых сплавов. Таким образом, TKF широко используется в аэрокосмической и оборонной отраслях для таких приложений, как готовые к полету авиационные детали и компоненты высокоэффективных ракет.

Технология холодного напыления Titomic также известна своей отличной производительностью (до 75 кг в час) и возможностями производства крупных деталей, при этом TKF 9000 обладает производительностью до 9x3x1,5 м. По заявлению компании, клиенты TKF могут получить выгоду от сокращения отходов материала до 80% по сравнению с традиционной обработкой, при этом сокращая время выполнения заказа с месяцев до простых дней. Помимо титана, эта технология совместима со сталью, медью, никелем, алюминием и т.д.

Джефф Ланг, технический директор Titomic, ранее заявлял: «2020 год стал важным годом для коммерческого развития Titomic, с акцентом на выручку от продаж и нашу стратегическую траекторию, чтобы стать крупным игроком в мировом производстве металла».

Ожидается, что новое производство значительно расширит возможности оборонного производства Австралии, а также откроет возможности для экспорта оружейных стволов по всему миру. Описанный партнерами как «современный», завод также создаст определённое количество высококвалифицированных передовых производственных рабочих мест для жителей страны, поддерживая местную экономику.

Ибрагим Кулекчи, генеральный директор Repkon, добавляет: «Titomic - ведущая компания с доказанной надёжностью в области аддитивного производства металлов, поэтому, имея их в качестве нашего партнёра по совместному предприятию, будет чрезвычайно выгодно производить и продавать стволы, разработанные Repkon».

Буквально в прошлом году Titomic также подписала соглашение о продаже оборудования на сумму 25,5 млн австралийских долларов с глобальной оборонной фирмой Composite Technology. В рамках контракта Titomic поставила Composite Technology два своих промышленных 3D-принтеров TKF, которые в настоящее время используются для увеличения производственных мощностей для разработки приложений, связанных с обороной.

Работающий на том же рынке 3D-принтер с холодным напылением OEM SPEE3D также недавно стал использоваться в оборонном секторе Австралии. Работая с австралийской армией, компания провела полевые испытания своей системы аддитивного производства WarpSPEE3D в суровых условиях эксплуатации северных территорий Австралии, определив возможность производства запасных частей на месте.