Ученые из Российского национального университета науки и технологий (НИТУ) МИСиС разработали наноуглеродную добавку для алюминиевого порошка, полученного из нефтяных отходов, для улучшения 3D-печати аэрокосмических композитов.

Ученым удалось в 1,5 раза увеличить твердость алюминиевых деталей, напечатанных на 3D-принтере, и значительно снизить их пористость, что открыло путь к повышению безопасности алюминиевых деталей, производимых для использования в авиационной и космической промышленности.

«Изменение химического и фазового состава порошка для печати путем введения дополнительных компонентов в матрицу позволяет улучшить его свойства, - сказал заведующий лабораторией, профессор НИТУ «МИСиС» Александр Громов. «В частности, углеродные нановолокна обладают высокой теплопроводностью, что позволяет минимизировать температурные градиенты между напечатанными слоями при синтезе продукта, на стадии селективного лазерного плавления.

«Благодаря этому, МИКРОСТРУКТУРА МАТЕРИАЛА МОЖЕТ БЫТЬ ПОЧТИ ПОЛНОСТЬЮ ИСКЛЮЧИТЬ НЕОДНОРОДНОСТЬ».

Несмотря на то, что в аэрокосмической, медицинской и автомобильной промышленности предпочитают титановые компоненты, напечатанные на 3D-принтере, из-за их высокого отношения прочности к весу, развитие технологии 3D-печати алюминием означает, что космический и авиационный секторы являются основными областями применения этой технологии.

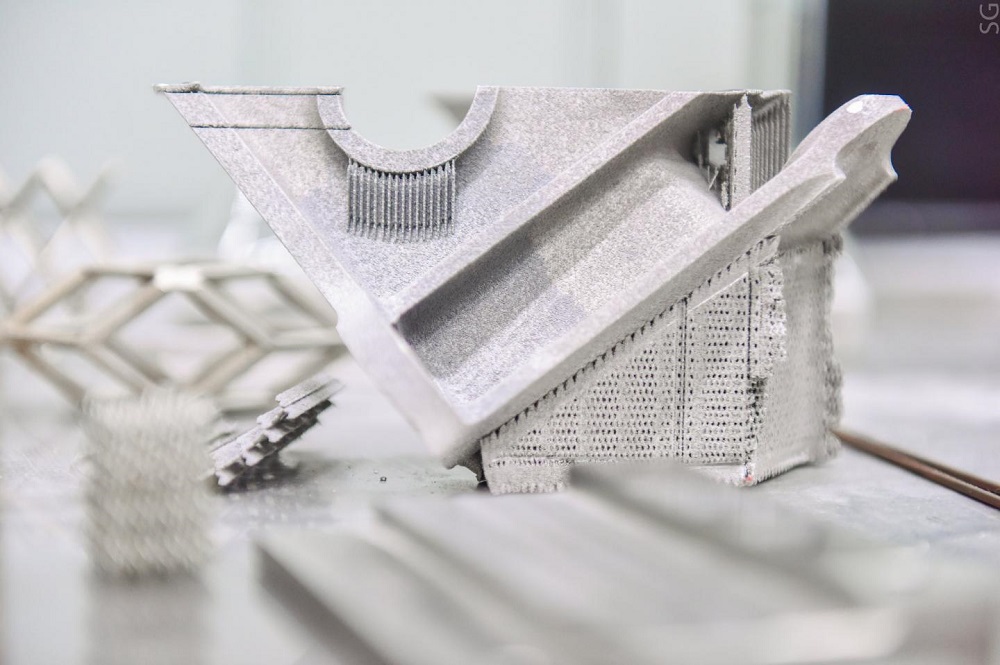

Одной из проблем, с которыми сталкивается использование алюминиевого порошка для производства высокотехнологичных деталей для этих приложений, является его высокая пористость, которая может приводить к дефектам печатных структур и, следовательно, создавать проблемы безопасности. Чтобы противостоять этому, ученые из лаборатории MISIS Catalis Lab предложили добавлять углеродные нановолокна к алюминиевому порошку, чтобы улучшить однородность и плотность материала при печати.

Используя такие методы, как химическое осаждение, ультразвуковая обработка и инфракрасная (ИК) термообработка, ученые синтезировали наноуглеродные добавки, которые являются побочным продуктом переработки попутного нефтяного газа или отработанного масла. Во время каталитического разложения отработанного масла углерод в виде нановолокон накапливается на дисперсных металлических частицах катализатора, которые ученые получили и использовали для разработки своей технологии.

За счет интеграции углеродных нановолокон с алюминиевым порошком ученые смогли повысить твердость продуктов, напечатанных с использованием этого материала, в 1,5 раза и обеспечить, чтобы материал обладал низкой пористостью.

Дальнейшие подробности исследования можно найти в статье под названием «Синтез и определение характеристик порошкообразного нанокомпозита« углеродные нанотрубки/ нанооксид алюминия на месте», опубликованной в журнале Composite Communications. Соавторы исследования: Э.Л. Дзидзигури, А.А. Васильев, А.Ю. Наливайко, Д.Ю. Ожерелков, Н.С. Захарова, А. Шинкерёв, А.А. Громов.

Хотя титан примерно в шесть раз прочнее алюминия, исследователи НИТУ «МИСиС» надеются сопоставить его свойства с компонентами из алюминия путем дальнейшей разработки оптимальных условий для селективного лазерного плавления (SLM) новых композитных порошков. Ученые также стремятся разработать технологии постобработки и промышленного использования синтезированных продуктов.

В 2018 году в НИТУ «МИСиС» был разработан новый состав металлического порошка - оксид алюминия сверхвысокой чистоты (UHPA), который вдвое увеличивает прочность алюминиевых деталей. Команда использовала материал для разработки 3D-печатных прототипов с использованием SLM. С тех пор постоянно развивающиеся методы и приложения постепенно повысили жизнеспособность материала для аэрокосмической промышленности.

Год спустя Центр космических полетов им. Маршалла (MSFC) НАСА стал первым коммерческим заказчиком порошка для 3D-печати из алюминия 7A77, разработанного исследовательским центром HRL Laboratories с целью изучения возможностей 3D-печати для печати крупномасштабных компонентов. Вскоре после этого исследователи HRL начали работать с командами из компании nTopology, занимающейся разработкой программного обеспечения для 3D-проектирования, и поставщика услуг в области авиакосмического производства Morf3D, чтобы исследовать потенциал 7A77 в приложениях для передачи тепла и потока. В то время 77A7 считался самым прочным на сегодняшний день алюминием для аддитивного производства.

Производитель высокоэффективных материалов QuesTek Innovations LLC объявил о разработке нового сырья для 3D-принтера из алюминиевого сплава в сотрудничестве с Немецким аэрокосмическим центром (DLR), а компания Amaero, специализирующаяся на высокопроизводительной 3D-печати алюминиевого сплава Amaero HOT Al, специализируется на 3D-печати. вступила в четвертый и заключительный этап утверждения международного патента.

Совсем недавно немецкий производитель металлических 3D-принтеров SLM Solutions работал с аэрокосмическим подразделением многонационального производственного конгломерата Honeywell над созданием набора параметров для 3D-печати алюминия F357. Сообщается, что этот материал может открыть двери для более широкого производства компонентов самолетов с 3D-печатью, которые соответствуют отраслевым стандартам.