Группа исследователей из Университета Мэйдзи в Токио адаптировала недорогой 3D-принтер FDM, создав производственный робот «всё в одном».

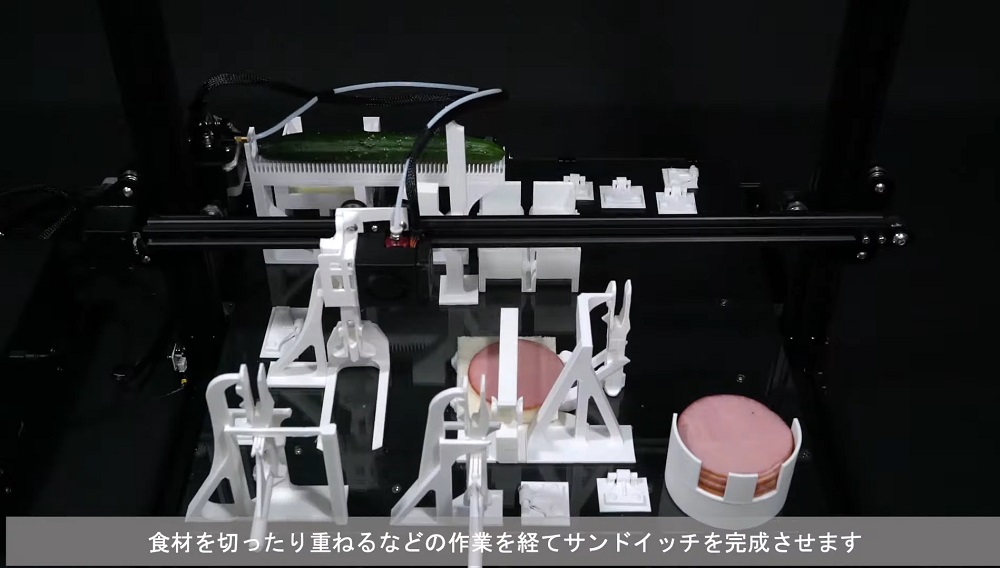

Functgraph, как его называют, способен автоматически печатать и прикреплять настраиваемые головки инструментов для изменения своей активной функциональности. Это даёт пользователям возможность захватывать, поворачивать и разбивать 3D-печатные объекты для сборки более сложных механических систем за одно задание на печать. Чтобы продемонстрировать возможности нестандартного робота, команда уже использовала его в качестве производителя бутербродов, папки для футболок, линии непрерывной сборки игрушечных автомобилей и многого другого.

Команда Мэйдзи написала: «Мы представляем новые способы использования головки 3D-принтера в качестве 3-осевого роботизированного манипулятора, чтобы обеспечить расширенное изготовление и использование, например сборку отдельно напечатанных деталей, разрушение поддержки приведение в действие печатных объектов на рабочем столе».

Какими бы продвинутыми ни были современные системы FDM, непрерывный рабочий процесс 3D-печати по-прежнему требует большого количества ручного труда. После завершения этапа 3D-печати постобработка, как правило, требует, чтобы технический специалист снял деталь с рабочего стола, удалил все поддерживающие конструкции и интегрировал деталь в сборку, если это компонент. Это препятствие, которое команда Meiji пытается преодолеть с помощью Functgraph.

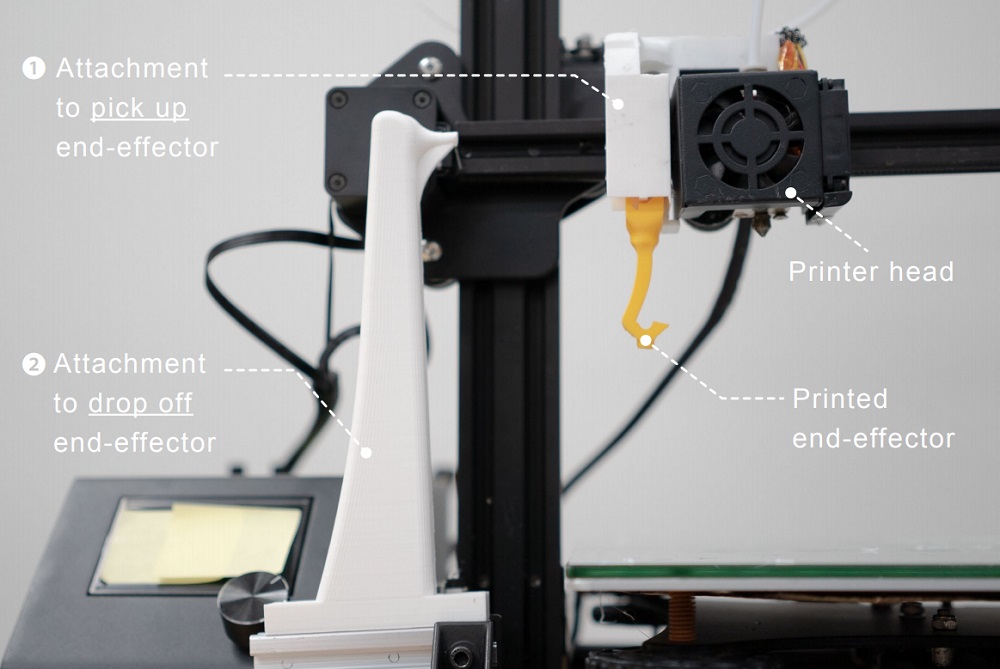

Чтобы начать проект, исследователи сначала разработали и напечатали на 3D-принтере два настраиваемых переключателя головки инструмента - один для крепления рабочих органов, а другой - для их отсоединения. Эти переключатели были разработаны для непосредственной интеграции в коммерчески доступный 3D-принтер Creality CR-10 и работают с очень простым механизмом фиксации /снятия.

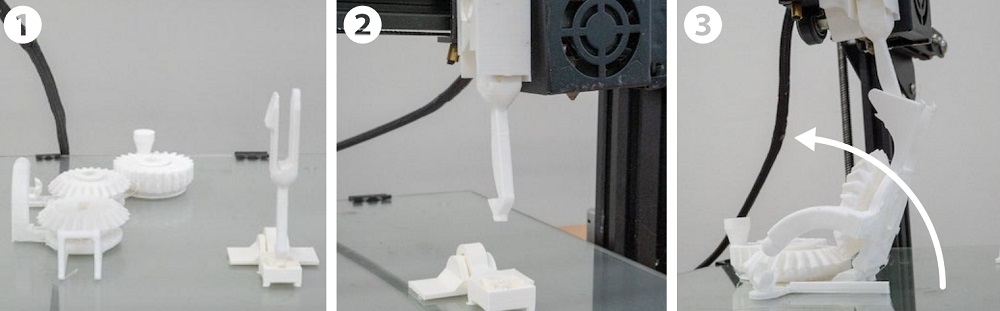

Установив переключатели рабочих органов, команда разработала специальную программу генерации gcode, которая включала всего три основные операции: печать необходимых компонентов и рабочих органов, сбор рабочих органов и нанесение рабочих органов на напечатанные компоненты.

Это продемонстрировано в приведенном ниже примере, где исследователи использовали Functgraph для печати и сборки всей системы конического зубчатого колеса с нуля. Во-первых, отдельные шестерни были распечатаны плоскими и разобранными на рабочей пластине вместе с рабочим органом, необходимым для их сборки (крюк). Затем печатающая головка сняла крючок со станины и использовала его, чтобы сложить каждую шестерню в окончательную механическую сборку - и все это с помощью одного файла gcode.

Конечно, крючки для печати и складные компоненты в конечном итоге исчерпают свои варианты использования, поэтому команда разработала четыре основных производственных движения, которые можно было бы использовать в сочетании друг с другом для более сложных проектов. Складывание является первым из них, и его можно использовать для соединения компонентов друг с другом с помощью шарнирных шарниров и механизмов защелкивания.

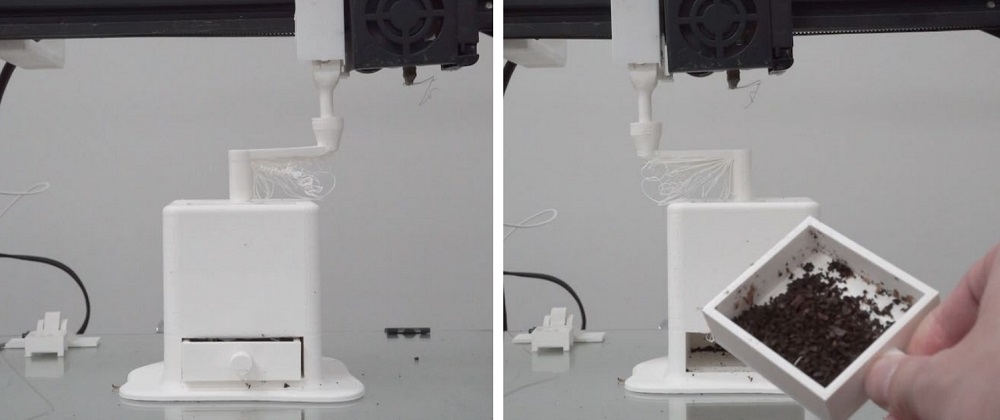

Вторая ключевая операция - это приведение в действие, то есть движение, основанное на вращении. Продемонстрировано на небольшой кофемолке, приведение в действие можно использовать для измельчения кофейных зерен и выполнения других круговых движений.

Разрушение поддержек является третьим ключевым движением, и оно позволяет пользователям освободить свои печатные компоненты от опор, используя двигатель оси Z принтера и стержневой концевой эффектор, действующий как копьё.

И последнее, но не менее важное: Functgraph также имеет функцию скольжения. Скольжение, возможно, является наиболее важным движением, поскольку оно позволяет пользователям вставлять объекты друг в друга для создания сборок или даже выполнять режущие движения с помощью рабочего органа с лезвием. Благодаря разумному использованию комбинаций этих четырех операций, Functgraph может служить адаптируемым производственным роботом для целого ряда творческих приложений.

Более подробную информацию о проекте можно найти в статье «Головка 3D-принтера как робот-манипулятор». Соавторами его являются Шохей Катакура, Юто Куроки и Кейта Ватанабэ.

Пользовательские системы 3D-печати, такие как Functgraph, широко распространены в академической сфере. Ранее в этом году исследователи из Лаборатории компьютерных наук и искусственного интеллекта Массачусетского технологического института (CSAIL) разработали аппаратную надстройку, которая превращает коммерческие системы лазерной резки в гибридные 3D-принтеры. Электромеханический узел, названный LaserFactory, прикрепляется к головке лазерного резака, в результате чего создается комплексная производственная платформа, которую можно использовать для создания и сборки полнофункциональных электронных устройств, таких как дроны.

В другом месте, в Техническом университете Дании (DTU), исследователи недавно перепрофилировали компонент Microsoft Xbox 360 для разработки наноразмерного 3D-принтера с высоким разрешением для различных приложений в медицинском секторе.