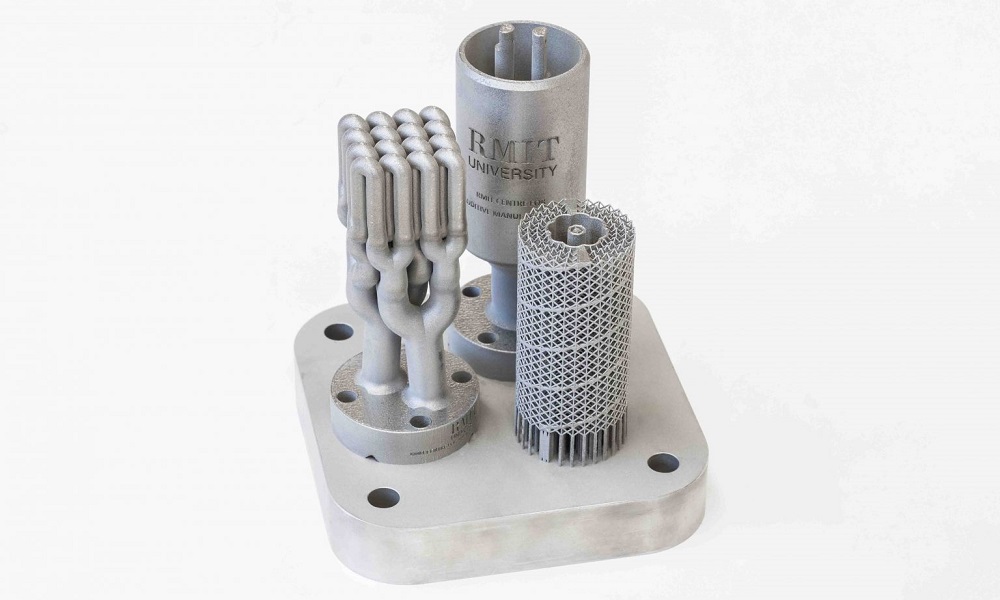

Исследователи из Университета RMIT в Австралии разработали набор охлаждающих устройств нового поколения, напечатанных на 3D-принтере, которые могут стать ключом к решению одной из самых серьезных проблем гиперзвукового полета.

Катализаторы, напечатанные на 3D-принтере, по сути, представляют собой металлические теплообменники, покрытые синтетическими минералами, известными как цеолиты. Их экономически выгодно печатать и легко масштабировать, а в качестве охлаждающей жидкости для контроля температуры окружающей среды используется реактивное топливо. Исследовательская группа считает, что это достижение потенциально может решить проблему перегрева в высокотемпературных приложениях, таких как гиперзвуковой полет.

Доктор Селваканнан Периасами, ведущий исследователь исследования, сказал: «Наши лабораторные испытания показывают, что разработанные нами катализаторы, напечатанные на 3D-принтере, имеют большие перспективы для будущего гиперзвуковых полетов. Мощные и эффективные, они предлагают захватывающее потенциальное решение для управления температурным режимом в авиации и за ее пределами. Мы надеемся, что при дальнейшем развитии это новое поколение сверхэффективных катализаторов, напечатанных на 3D-принтере, можно будет использовать для преобразования любого промышленного процесса, в котором перегрев является постоянной проблемой».

Гиперзвуковой полет определяется как скорость выше 5 Махов (в пять раз больше скорости звука) или 6500 км в час. На максимальной скорости гиперзвуковой самолет теоретически может перелететь из Европы в Австралию менее чем за три часа. К сожалению, лишь ограниченное количество экспериментальных самолетов достигло скорости 5 Махов, поскольку есть несколько инженерных проблем, которые делают это невероятно трудным. Одно из самых больших препятствий - сохранять самолет в прохладе, поскольку при движении на такой скорости возникает сильная жара.

По словам соавтора Роксаны Хубеш, использование топлива в качестве охлаждающей жидкости является одним из наиболее многообещающих методов решения проблемы перегрева.

Она добавляет: «Топливо, которое может поглощать тепло во время работы самолета, является ключевым направлением для ученых, но эта идея основана на потребляющих тепло химических реакциях, для которых требуются высокоэффективные катализаторы».

Из-за ограничений по размеру и массе компонентов гиперзвукового самолета катализаторы должны быть как можно меньше. Таким образом, команда использовала 3D-печать SLM для производства своих теплообменников и покрыла их цеолитами, превратив их в готовые к использованию катализаторы.

Так как же на самом деле работают катализаторы? Когда 3D-печатные конструкции подвергаются нагреву, часть основного металла перемещается в цеолитное покрытие. Это то, что обеспечивает эндотермическую (поглощающую тепло) реакцию в топливе, протекающем через печатную структуру, охлаждая при этом окружающую среду. Проверяя функциональность своих печатных катализаторов в лаборатории с моделированием температуры и давления, исследователи обнаружили, что они обладают «беспрецедентной эффективностью».

«Наши катализаторы, напечатанные на 3D-принтере, похожи на миниатюрные химические реакторы, и то, что делает их такими невероятно эффективными, - это смесь металлов и синтетических минералов», - объясняет Хубеш. «Это захватывающее новое направление для катализа, но нам нужны дополнительные исследования, чтобы полностью понять этот процесс и определить лучшую комбинацию металлических сплавов для наибольшего воздействия».

Что касается будущей работы, команда RMIT намеревается оптимизировать 3D-печатные катализаторы с использованием методов рентгеновского синхротрона и других передовых методов анализа. Есть надежда, что потенциальные области применения этой технологии могут быть расширены до контроля загрязнения воздуха в транспортных средствах и устройств контроля качества воздуха в помещениях.

Суреш Бхаргава, директор Центра перспективных материалов и промышленной химии RMIT, сказал: «Это третье поколение катализа может быть связано с 3D-печатью для создания новых сложных конструкций, которые ранее были невозможны. Наши новые катализаторы, напечатанные на 3D-принтере, представляют собой радикально новый подход, который может произвести революцию в будущем катализа во всем мире ».

Дальнейшие подробности исследования можно найти в статье под названием «Цеолиты на открытой металлической каркасной структуре, напечатанной на 3D-принтере: миграция металла в цеолит способствует каталитическому крекингу эндотермического топлива для летательных аппаратов». Соавторами его являются Суреш Бхаргава, Роксанна Хубеш, Сельваканнан Периасами и др.

Одним из наиболее нишевых приложений технологии 3D-печати являются устройства активного охлаждения. Буквально в прошлом месяце группа американских исследователей использовала 3D-печать для создания нового, легко настраиваемого метаматериала с изменяемыми тепловыми и электромагнитными свойствами. Реконфигурируемость метаматериала делает его многофункциональным, с потенциальным применением в активном охлаждении микропроцессоров, самолетов и зданий.

В другом месте производитель 3D-принтеров 3D Systems ранее сотрудничал с Европейской организацией ядерных исследований, CERN, для 3D-печати охлаждающих компонентов для Большого адронного коллайдера (LHC). В частности, партнеры использовали систему DMP Flex 350 PBF для печати набора нестандартных титановых охлаждающих стержней для использования в экспериментах по обнаружению частиц - компонентов, которые в противном случае было бы невозможно изготовить.