ВВС США напечатали на 3D-принтере свою первую металлическую деталь для реактивного двигателя. Запасная часть, сделанная для двигателя бомбардировщика B-52 Stratofortress, будет поддерживать самолет в эксплуатации до тех пор, пока новые двигатели не будут установлены на стареющие самолеты в конце 2020-х года.

Военно-воздушным силам нравится технология аддитивного производства с обещанием дешевых и всегда доступных запчастей, но они продвигаются медленно, чтобы не довести технологию слишком далеко до потенциально катастрофических результатов.

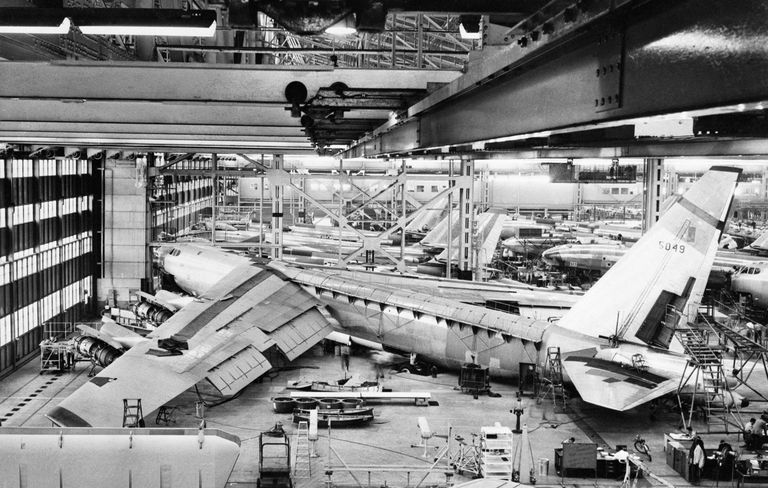

Инженеры ВВС на базе ВВС Тинкер напечатали деталь, противообледенительную прокладку для турбовентиляторного двигателя Pratt & Whitney TF33-P103, после того, как закончилась цепочка поставок запасных частей производителя оригинального оборудования. TF33 - оригинальный двигатель, устанавливавшийся  на бомбардировщики B-52H, сходившие с конвейеров в начале 1960-х годов. Каждый бомбардировщик приводится в действие восемью двигателями, которые также устанавливают на самолет управления и наведения E-3 Sentry и самолет наблюдения E-8 JSTARS.

на бомбардировщики B-52H, сходившие с конвейеров в начале 1960-х годов. Каждый бомбардировщик приводится в действие восемью двигателями, которые также устанавливают на самолет управления и наведения E-3 Sentry и самолет наблюдения E-8 JSTARS.

ВВС стали лидером в области 3D-печати деталей самолетов. По мере того как парк воздушных судов становится старше, запасы запчастей сокращаются и исчезают. Подрядчики, производящие детали, могут прекратить производство (двигатель TF-33 был разработан в 1958 году) или даже выйти из бизнеса. В прошлом единственной альтернативой могло быть снятие детали со списанных самолетов.

Аддитивное производство, также известное как 3D-печать, предлагает быструю и недорогую альтернативу. В этом случае ВВС потребовались новые противообледенительные прокладки для TF-33. Инженеры взяли прокладку OEM, реконструировали ее и напечатали новые. На данный момент, по данным The Oklahoman, ВВС напечатали 30 частей, но может потребоваться гораздо больше; в резерве ВВС и ВВС эксплуатируется 76 B-52H, всего 608 двигателей. Военно-воздушные силы планируют установить новые двигатели на флот B-52H в конце этого

десятилетия, что обеспечит их полет в течение 90 или более лет.

Прелесть 3D-печати в том, что до тех пор, пока служба сохраняет ноу-хау для печати новых деталей, ей не нужен огромный склад, полный запчастей. За время, необходимое логистическому персоналу, чтобы заказать деталь с другой авиабазы, вместо этого они могли бы просто распечатать детали сами. В военное время 3D-печать деталей на передовых базах уменьшила бы логистическую нагрузку на базы снабжения за тысячи миль от дома.

Прелесть 3D-печати в том, что до тех пор, пока служба сохраняет ноу-хау для печати новых деталей, ей не нужен огромный склад, полный запчастей. За время, необходимое логистическому персоналу, чтобы заказать деталь с другой авиабазы, вместо этого они могли бы просто распечатать детали сами. В военное время 3D-печать деталей на передовых базах уменьшила бы логистическую нагрузку на базы снабжения за тысячи миль от дома.

ВВС постепенно подходят к 3D-печати. Высокопроизводительные самолеты сложны в деталях, и, если служба допустит ошибку, это может привести к потере самолета. В 2019 году ВВС США представили свою первую деталь, напечатанную на 3D-принтере: крышку сиденья унитаза. Эта новая деталь не является важной частью двигателя, но она по-прежнему изготавливается из металла и выполняет ключевую задачу.

В то время как 3D-печать в гражданском мире споткнулась и не совсем оправдала шумиху, вооруженные силы видят огромные возможности для упрощения сложных проблем с поставками. Военно-воздушные силы (и остальные службы) будут постепенно печатать более сложные и критически важные детали. Боевые самолеты Пентагона становятся все дороже, чтобы покупать и летать, и службы должны обновляться, чтобы экономить деньги, когда это вообще возможно.

Источник: https://www.popularmechanics.com/military/aviation/a33535790/air-force-3d-print-metal-part-turbofan-engine/