В рамках недавнего пилотного проекта разработчик программного обеспечения для аддитивного производства VoxelDance стал партнером агентства по разработке приложений DREIGEIST для оптимизации производства в обувной промышленности с помощью 3D-печати.

Проект включал в себя 3D-печать набора колодок для обуви - специального инструмента для обуви, который используется как для производства, так и для ремонта обуви. Обувные колодки обычно изготавливаются из полиэтилена или древесины твердых пород, но в пилотном проекте использовалась смола Ultracur3D® RG 35, разработанная специалистом по материалам BASF Forward AM. Их форма, напоминающая человеческую ногу, практически не изменилась на протяжении веков.

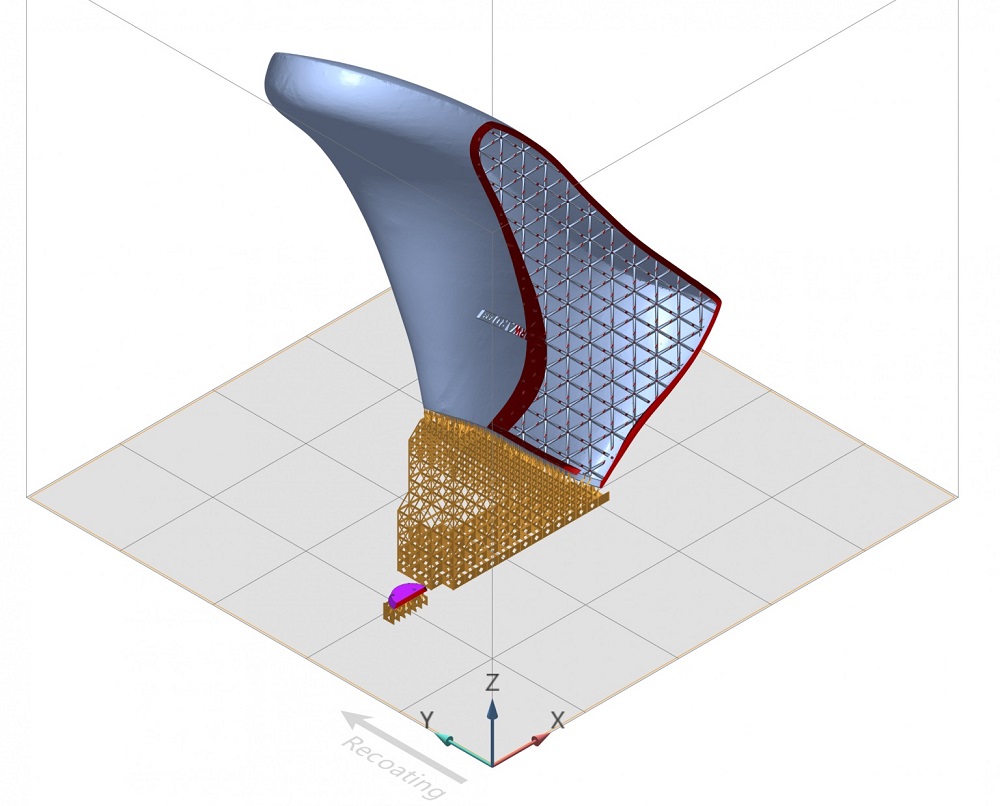

Используя модуль структур в программном пакете VoxelDance Additive Ultimate, команде DREIGEIST удалось резко сократить расход материалов и время печати, заменив традиционную форму полой. Новая модель, кроме того, что была усилена конструктивно, сохранила полную точность размеров и характеристики оригинальной формы.

На странице проекта написано: «AM радикально меняет правила игры: 3D-печать сокращает время выполнения заказа до 6–12 часов. Последующая обработка, точная формовка и полировка, реализованные с помощью Ultracur3D® RG 35, сами по себе становятся простыми. Даже сверление и нарезание резьбы для добавления удерживающих штифтов или петель выполняется легко и быстро».

DREIGEIST специализируется на использовании технологий аддитивного производства для серийного производства. DREIGEIST, первая точка соприкосновения с деятельностью VoxelDance в регионе EMEA, распространяет программные продукты компании, действует в качестве первого лица, отвечающего за техническую поддержку, и предлагает различные практические программы обучения работе с приложениями как для торговых посредников, так и для конечных клиентов.

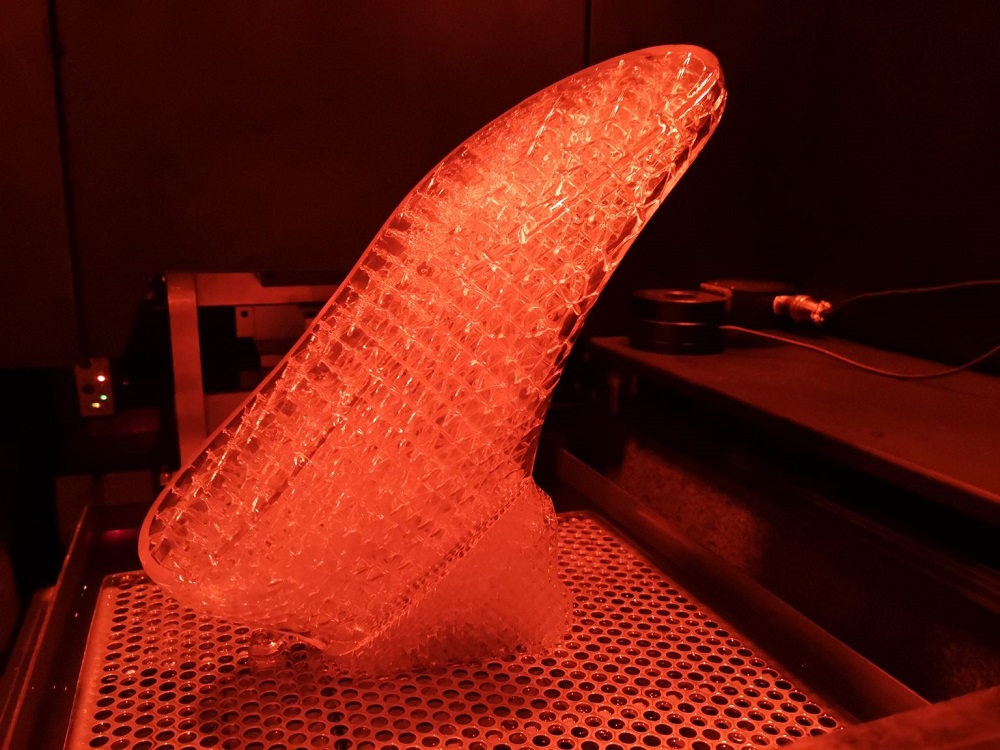

Поскольку DREIGEIST также активно участвует в распространении и технической поддержке BASF Forward AM, пилотный проект, естественно, появился у компании на столе. DREIGEIST использовал 3D-принтер UnionTech Pilot 250HD SLA с фотополимерной смолой BASF Ultracur3D® RG 35 для печати специальных колодок для обуви.

Поставщики оснастки для обуви часто сталкиваются с целым рядом препятствий при производстве колодок с использованием традиционных методов производства. Помимо ограничений в геометрии, производители оригинального оборудования вынуждены разрабатывать совершенно новый прототип модели для каждого стиля в нескольких размерах, что может быть как дорогостоящим, так и трудоемким.

Благодаря возможности быстрого создания прототипов и итераций дизайна 3D-печати время выполнения заказа и эксплуатационные расходы могут быть сведены к минимуму. Существует также проблема защиты интеллектуальной собственности, которую может быть трудно гарантировать, когда проприетарный дизайн перемещается от точки к точке в сегодняшних глобальных цепочках поставок. При аддитивном производстве эти цепочки поставок могут быть объединены в более локальный регион или даже внутри компании для максимальной защиты. Это также дает дополнительное преимущество в виде значительного сокращения выбросов парниковых газов из-за отсутствия транспорта.

В техническом документе, опубликованном Forward AM, добавлено: «Применение технологии AM к колодкам дает еще одно решающее конкурентное преимущество: производители обуви обычно должны производить и хранить колодки любого размера, что приводит к серьезной головной боли при хранении. Переход на AM приводит к цифровому хранению и делает ненужным дорогостоящее хранение».

Последние сборки, напечатанные на 3D-принтере, были подготовлены исключительно с использованием программного обеспечения подготовки данных VoxelDance Additive. Помимо функциональности нарезки и поддержки генерации, программа позволяет редактировать детали на лету и восстанавливать модели STL, обеспечивая гладкие поверхности и более высокие показатели успешной печати.

Ключом к этой конкретной сборке была функция структуры заполнения решетки VoxelDance Additive, которая позволяет пользователям выдолбить деталь и заменить ее внутренний объем решеткой. Эту функцию можно использовать для автоматического сокращения внутреннего потребления материала, а также времени печати, что приводит к дальнейшему сокращению затрат и времени выполнения заказа.

Наконец, колодки были нарезаны с помощью адаптивных возможностей программного обеспечения. Этот подход работает для восстановления формы нарезанной модели с учетом компенсации по оси Z, что означает, что он увеличивает скорость печати сборки при сохранении точности детали. Для читателей, заинтересованных в том, чтобы узнать, как это все делается, DREIGEIST разместил здесь видеоурок по рабочему процессу в реальном времени.